失控的振动会给金属切削带来诸多问题。在切削过程中,不断变化的力会引起振动和刀具颤振,进而导致零件表面质量下降、磨损加快或刀具断裂,并且会损坏机床组件。此外,产品设计也趋向于引发振动。为了提高产品强度并降低装配成本,制造商们越来越多地使用整体工件来加工零件。为了加工零件内部的特征,刀具需要进入较深的腔体,而加长的刀具长度会加剧振动。如果通过降低切削参数来减小振动,则会降低生产率并增加制造成本。

在众多控制振动的方法中,最主要的方法是被动式动态减振系统,它利用预调谐阻尼体概念来吸收振动,防止振动进一步扩散并最终破坏加工过程。

振动是一个常见问题

所有行业部门都认为过度振动是一种破坏性工况。重复的操作和外力会产生同一种运动,这会在机器、建筑物或桥梁中产生共振,并且会发展到危险的地步。制造商和建筑商通常采用预调谐阻尼体来克服振动。调谐质量减振器是一个悬浮在机器或结构内部的部件,它用于与有害振动形成反相共振,吸收能量,并最大限度地减少振动。

金属切削中的振动

在金属切削过程中,刀具在产生切屑时会形成持续改变的切削力,因此会造成振动。在断续的铣削工艺中,随着切屑的形成和断裂,刀杆周期性地加载和卸载,因此会形成十分明显的间歇切削力。在车削工艺中,这种情况同样存在。

控制金属切削过程中振动的被动方法包括最大限度地增强加工系统中各元件的刚性。为了限制不必要的运动,可以采用坚固的结构元件建造机床,使其更大、更重,并且填充混凝土或其他减振材料。从工件的角度来看,薄壁零件和那些没有支撑的零件在加工时容易产生振动。在一定程度上,零件经过重新设计可以提高刚性。然而,这种设计变更往往会增加重量并影响产品性能。

对于切削刀具来说,控制振动的被动方法包括使用更短、更具刚性的刀具以及使用坚硬的硬质合金刀柄代替代钢质刀柄。

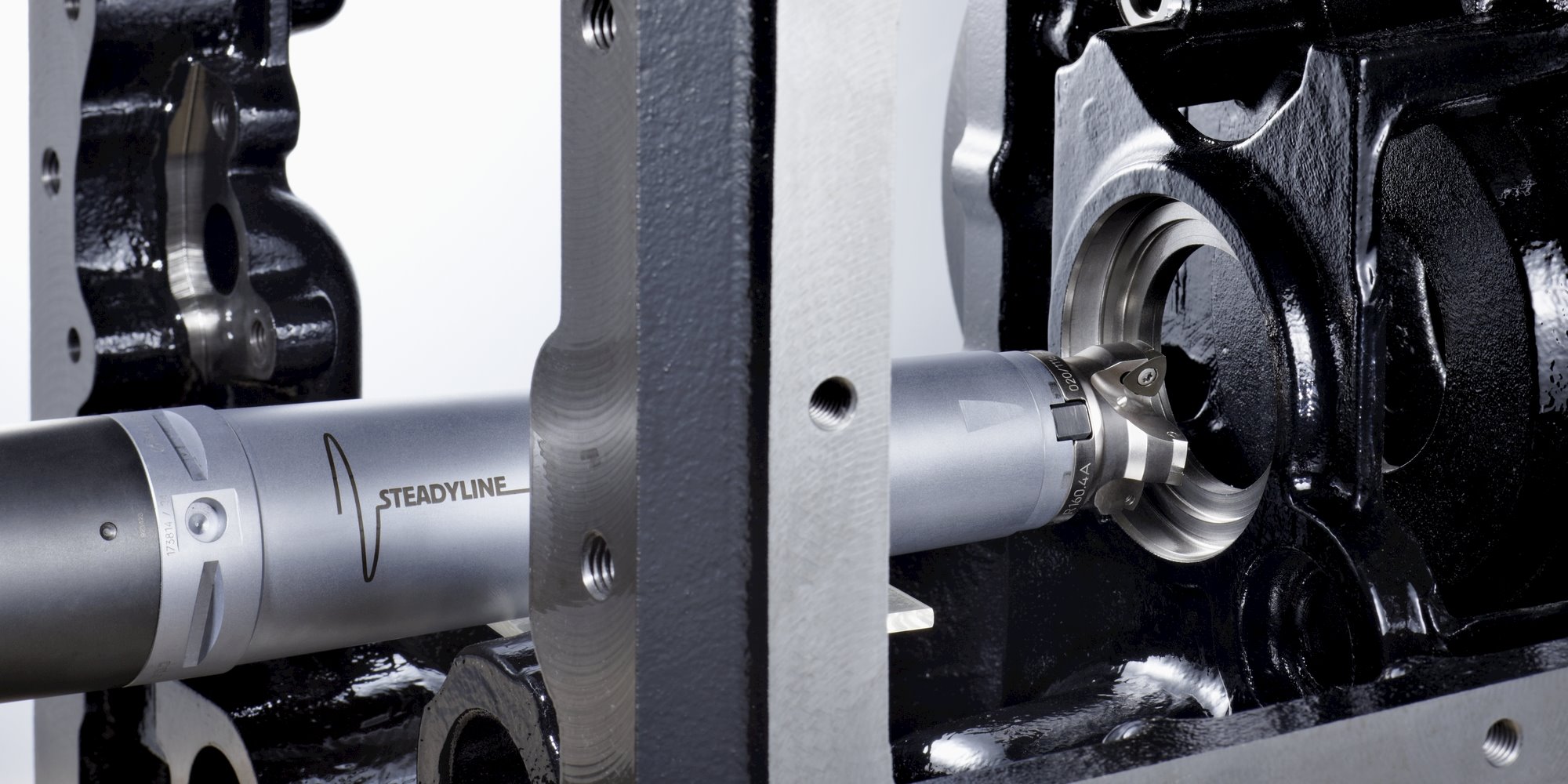

控制刀具振动的被动式动态方法包括采用调谐质量减振器。山高 Steadyline 系统采用预调谐减振器,包括通过径向减振元件悬浮在刀杆内部的、由高密度材料(以减少其整体尺寸)制成的减振器块。当振动被切削刀具传输到杆体时,减振器会立即吸收振动。

在进行典型的长悬伸加工时,Steadyline 系统使生产效率至少达到非减振刀具的两倍,同时还能改善零件表面粗糙度、延长刀具使用寿命,并且可降低机床的应力。被动式动态减振技术可以使某些应用得以实现,例如使用长径比达到 10 倍的刀具;如果不采用被动式动态减振技术,即使在最小的加工参数下也无法使用此类刀具。

被动式动态减振工作原理

图 1 和图 2 说明了 Steadyline 被动式动态振动控制系统的工作原理。在图 1 中,传统整体式刀柄的减振属性包括刀柄的质量 (M1)、刚性 (K1) 及其固有的减振特性 (K’1)。这些属性组合在一起构成 MKK 系统。在切削过程中,切削力 Fe 在刀柄中产生运动(振动)。

在 Steadyline 系统(图 2)中,增加了第二个 MKK 系统的减振属性,即质量 M2、刚性 K12 和密度 K’12。MKK 系统 S2 可以处理与原始 MKK 系统相同的固有频率,并且与多余的振动形成反相共振,因此可以吸收能量并减少振动。

在 Steadyline 系统中,减振器安装在刀杆前部挠曲变形最大的部位,当振动从切削刃传递至刀杆主体时,减振器能够立即阻止振动。此外,Steadyline 系统还包括短小紧凑的 GL 切削刀头,该刀头可将切削刃靠近减振器放置,从而实现最佳减振效果。Steadyline 系统的应用非常广泛,特别适用于铣削(轮廓铣、型腔铣、槽铣)、车削、粗镗和精镗。

应用对比

对难加工的 42CrMo4 钢的镗削案例可反映Steadyline 系统减振效果。在该示例中,一个直径为 105.8 mm 的圆柱孔将通过五次镗削(切削深度从 3 mm 逐步减少至 0 mm)被扩大到直径为 129 mm 的锥孔。所采用的刀杆直径为 80 mm,初始切削长度为 600 mm,这表示刀具的长径比为 7.5。粗镗采用 0.3 mm/转的进给量,并且切削速度为 157 m/分钟。在完成粗镗后,通过半精加工方式最终达到 130 mm 直径,采用 0.5 mm 的切削深度、0.2 mm/转的进给量和 200 m/分钟的切削速度。尽管工件未使用 Steadyline 刀杆的全转速能力,但凭借 Steadyline 被动式动态振动控制系统,加工时间从 12 小时缩短为 2 小时(减少 80% 以上)。

为了直观展现 Steadyline 系统在侧铣加工中的优势,我们对 1.1206 CK50 钢进行侧铣。在这项加工中,采用不具备被动式动态振动控制功能的 Combimaster 铣刀刀柄以及直径为 20 mm 的刀具,切削速度为 312 m/分钟,进给量为 0.3 mm/齿,并且切削深度为 0.9 mm。当使用同一款采用 Steadyline 系统的刀具,并且采用相同的切削速度和进给量时,切削深度可增加至 2.2 mm(多达 2.3 倍),并且消除了多余振动。

结论

被动式动态振动控制系统主要面向石油天然气、发电和航空航天客户的设备制造商,因为所有这些行业部门都会定期处理一些需要使用加长刀具的大型复杂零件。此外,这类零件通常由难加工的坚硬合金制成,因此会产生可引发振动的强大切削力。然而,显而易见的是,几乎每一家制造商都会面临需要借助 Steadyline 刀柄系统的特定应用场合,通过其减振性能来扩展自身的加工能力、提高生产率并降低成本。

Steadyline 硬件、安装和应用注意事项

硬件细节

Steadyline 被动式动态振动控制系统包括综合全面的适用于铣削、车削和镗削应用的硬件选项,可以灵活组装以满足各种不同的生产要求。

车削刀柄系统可用于车削和镗削,包括 7 种刀杆直径尺寸:32 mm、40 mm、50 mm、60 mm、80 mm、2.5″ 和 3.0″。可为每种直径提供三种刀柄长度 – 6xD、8xD 和 10xD,并且提供了众多机床侧连接。其中包括适用于 32 mm 至 80 mm(公制)和 1.25″ 到 3″(英制)尺寸的圆柱柄,以及 Seco-Capto 侧固柄和 HSK-T/A。

直径等于或小于 50 mm 的刀杆可以直接使用紧凑型 GL 刀头,它具有精确的多面连接,通过便捷的螺母系统进行固定。

直径等于或大于 60 mm 的刀杆采用由四个 Graflex 螺钉锁定的 BA 连接,允许 0˚/180˚ 定位。这些大型刀杆可以与“BA 至 GL”接头和紧凑型 GL50 刀头配合以用于车削,并与定制的 BA 镗头配合用于镗削。

GL 刀头适用于粗镗和精镗应用,并且适用于采用右车刀和左车刀的车削应用。提供了用于粗加工的负角刀片、用于精加工的正角刀片以及用于螺纹加工、割槽和切断的刀片。

除了广泛的标准刀具选项外,山高还提供各种定制解决方案,例如带有多个切削刃的刀杆和用于特殊应用的极长刀杆(超过两米)。

对于铣削应用,Steadyline 振动控制配置提供了 Combimaster 可换刀头铣刀(适用于直径 20 mm 至 40 mm 的铣刀)和面铣刀柄(适用于直径 40 mm 至 160 mm 的刀具)。无论是 Combimaster 还是面铣刀柄,均可使用众多刀片类型,适用于方肩铣、仿形铣、立铣、面铣、插铣和三面刃铣,以及轮廓铣和螺旋插补铣。刀体通过锥形增强的圆柱形最大限度地提升了刚性,可在重型加工应用中实现高度的静态和动态稳定性。可为铣削刀柄提供 Seco-Capto 侧固式、HSK-A、BT、CAT 和 DIN(包括锥面型)机床侧连接。

此外,为铣削应用场合提供的定制刀柄还包括热胀夹紧系统、专用夹头等特殊组件。

刀具安装指南

Steadyline 刀具基本上是“即插即用”:内置减振系统随时可用,不需进一步的准备。为了达到最佳效果,刀杆必须直接安装在机床上,而不使用中间接长杆或变径套。在机床上安装刀具时,建议采用 Seco-Capto 系统,因为它具有出色的刚性、同步锥面和平面接触以及高度的抗弯曲能力,能够最大限度地提高切削刃的定位精度。无法选择 Seco-Capto 时,山高建议采用安装在分离式镗杆刀柄中的圆柱型刀杆,至少应插入到 4xD 处(由刀杆上的第二行标记)。

应用提示

Steadyline 刀柄系统有一些需要特别注意的应用事项。当直接使用被动式动态 Steadyline 刀杆来更换传统刀杆时,可能需要提高切削参数以产生足以触发系统减振响应的振动。此外,在长悬伸应用中,刀杆可能弯曲但不会振动,因此会加工出比编程值小的直径。可将加工操作分成三个轻型切削步骤,从而消除弯曲并产生指定的直径。值得注意的是,相对于刀杆直径,最小加工直径必须足够大,以便正确排屑。正确地考虑排屑非常关键,尤其是在加工小而深的孔时。建议使用冷却液来帮助排屑,并尽量减少热量传递至对温度敏感的刀杆上。

撰写人:产品经理Pierre Zunino 及研发工程师Yannick Groll

原文链接:https://www.jinqiexia.com/products_news/cuttingtools/%e5%b1%b1%e9%ab%98%e5%88%80%e5%85%b7%ef%bc%9a%e8%a2%ab%e5%8a%a8%e5%bc%8f%e5%8a%a8%e6%80%81%e6%8c%af%e5%8a%a8%e6%8e%a7%e5%88%b6%e6%8a%80%e6%9c%af%e6%8f%90%e5%8d%87%e9%87%91%e5%b1%9e%e5%88%87%e5%89%8a/