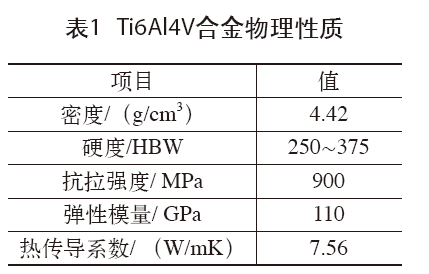

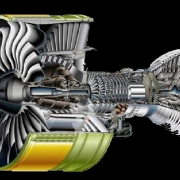

当您以每小时550公里的速度飞在3万英尺的高空中,您会比以前更容易理解可靠的飞机引擎的重要性。MTU航空发动机公司,是德国领先的飞机制造商,引领你安全之路。戴姆勒-克莱斯勒集团公司在产品的开发/生产周期的每一个阶段确保产品的总质量。为了优化和提升检测技术的范围,MTU求助于PolyWorks/Inspector,世界领先的点云检测软件方案。研究发现PolyWorks/Inspector显著减少了MTU的涡轮叶片超过了85%的检测时间,为质量工程师提供比以前更多的部件质量信息。

挑战

MTU –世界推动力

MTU航空发动机股份有限公司,戴姆勒-克莱斯勒集团公司是德国领先的开发商,制造商,并且为民用和军用的航空发动机部件,组件和工业燃气涡轮提供维修发展服务。

公司是一家从事与世界领先的系统集成商和制造商保持合作的企业,比如惠普公司(美国),通用电气(美国),劳斯莱斯(英国),斯奈克玛(法国),沃尔沃(瑞典),和菲亚特艾维欧(意大利)。

MTU闻名于对飞机引擎的高科技研究。它使用最先进的开发、制造和检测诸如此类的方法。“这样能促使我们能够给我们的客户提供他们最期待的高质量的产品,”MTU的质量工程师 Karl-Heinz Dusel博士说到。

飞机引擎的复杂性

一个飞机引擎由几百个组件组成,所有组件需要在装配前被严格地检测到位。由于所使用技术的缓慢和复杂性,MTU使用传统上的检测流程在生产周期中已经形成了障碍。除了速度受限,检测设备比如三坐标测量机(CMMs)测量范围受限制,迫使质量工程师只能局限于有限的零件特征,失去了对有效信息的检测。

飞机引擎有助于推动飞机前进。为了起飞和在天空中飞行,一个飞机引擎需要排放气体以推动后面的引擎。为了创建这个巨大的能量(推力),引擎吸收空气中的氧气利用前端的叶片进行燃烧。压缩机压缩空气,迫使它燃烧。注入燃料和混合流入压缩空气,燃料空气物持续燃烧。合成热量使气体膨胀至多元化体积,导致脱离高能量燃烧室。然后气体快速通过涡轮叶片,使其旋转,产生所需的能量驱动压缩机和叶片。

涡轮由几个阶段逐渐形成,每个阶段使用一排固定的导流叶片和一排转动叶片。当叶片发热时,必须有足够的强度来达到由于高速旋转引起的离心式负载。在这种情况下,不允许有任何缺陷!每个部件必须满足设计要求。

传统意义上的检测流程

MTU传统意义上使用基于三坐标的检测流程去检测叶片。这个流程显著的增加了制造流程的生产周期:

- 每个叶片的三坐标数据获取流程需要花费80分钟。

- 在制造流程期间现场扫描叶片数据是不可能的,需要MTU公司把部件移动到到扫描设备处。

- 被测量的点云数量是有限的(数百个点),全方位的曲面检测是不可能实现的。

- 操作三坐标测量仪是耗时的任务,需要受过高级培训的技术人员的持续监督。

- 数据处理、测量、比较,和创建报告是个很长的流程,并且需要几个软件包。

解决方案

使用PolyWorks|Inspector打破声音障碍

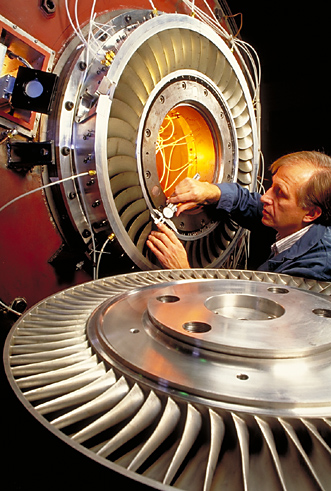

为了更好的保证所有产品的质量,MTU公司和Duwe 3-D公司紧密合作,这是一家领先于3D扫描解决方案的提供商和PolyWorks在德国的代理商,实现开发适应于航空领域的最严格要求的定制化的检测方案。

MTU公司现在收益于大量使用三维激光扫描仪系统的优势,这些系统商都配有PolyWorks软件作为它们质量控制流程的一部分。对于涡轮叶片来说,MTU使用安装在关节臂上(FARO GoldArm& 3DScanners’ModelMaker)的激光扫描仪,实现现场扫描零件和捕捉每个特征点,包括那些位于在隐蔽区域的特征点。

这个新的检测技术促使MTU来大幅度地减少获取点云以及对涡轮叶片的处理时间:

“使用PolyWorks的一个很大优势在于它的灵活性适用于任何一种扫描仪系统”,Dusel博士声明。“这样给了我们空间去实践和识别最能满足我们需求的优化方案。除了主要的节省时间,高密度点云检测,PolyWorks软件给予我们机会去适用于大量的新测量应用。

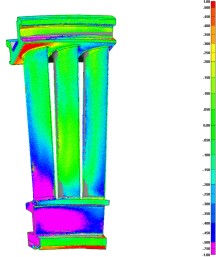

曲面检测

在分析涡轮叶片的特定区域前,MTU通过比较每个扫描点与对应参考点(CAD对象),来全方位地评估制造部件。质量工程师设置相应的公差,生成彩图来说明偏差等级。这项技术提供了快速预览整个部件质量的功能,并能促使专业人就事先设定的偏差来实现进一步的分析。传统意义上,基于三坐标的检测技术不能给质量工程师提供这样有价值的信息。PolyWorks软件的强有力的比较分析能力不仅能识别部件的缺陷,而且能帮助质量工程师在制造过程中去研究问题的根源并且纠正问题。

PolyWorks软件的点云处理到CAD模型的比较分析技术已充分实现客制化,并且比市场上任何其它点云处理软件都精准。

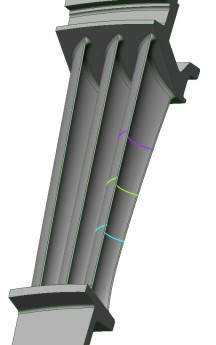

轮廓分析

轮廓是叶片最重要的几何结构因为它们直接对气流产生影响。用断面来计算每个叶片的气流动力。

使用PolyWorks软件对复杂的断面分析能力实现轮廓的分析。零件上的断面是个二维剖面图,通过平面与目标曲面相交获取。因此对象上有“切片”的标示。对于每个切片,都创建了轮廓的数据文件和参数对象(CAD)文件。为了获取每个剖面图的精准分析,PolyWorks提供本地对齐能力(本地最佳匹配)。

根据用户自定义的公差创建彩图。PolyWorks软件显示CAD的公差带和数据轮廓。

PolyWorks软件一个重要的优势是它能提供“真实”偏差,不考虑断面和名义曲面之间的角度值。

机翼前沿检测:虚拟测量

PolyWorks软件通过3D卡尺提供具有特色的虚拟量规功能。这些工具是实心的圆柱 ,定位在三维空间并且延伸至接触到的点,三角面,或者NURBS曲面。在这样的情况下,用卡尺来获取机翼前端叶片上目标点的准确位置。机翼前端是影响气流动力变化的重要因素。

“PolyWorks软件虚拟复制典型的标准测量流程,” Dusel博士说到。“PolyWorks软件的测量能力给我们提供有价值的前沿信息,使用我们传统意义上的物理测量方法,然而能保存同样的精准度”。

自动导航装置实现控制

“使用PolyWorks软件,正如我们坐在导航的椅子上,” Dusel博士说到。“PolyWorks软件让您可以限定公差范围,并且给予您持续的反馈,监测您的操作。使用PolyWorks软件高端的宏编程语言能力,我们能简单的编程获取检测结果,从首次对齐到最终报告产生,只需几秒钟时间。然后我们打开导航控制设备,并且让PolyWorks软件执行整个检测流程,使用我们的操作说明只需点击一次鼠标。

优势

使用PolyWorks软件获取的收益:

- 提供给质量工程师更多的信息和减少数据分析时间。

- 增加检测零件的数量,更大的提升产品全面的质量和可靠性。

- 允许用户执行全局范围内的检测(整个部件),而不仅仅像三坐标测量仪局限在特定的区域。

- 减少检测中心集中的瓶颈,降低生产线上的故障时间。

“我们使用PolyWorks/Inspector减少了MTU的涡轮叶片超过了85%的检测时间,尽管使用我们传统意义上基于三坐标的检测技术获取精密度。”MTU航空质量工程师,Karl-Heinz Dusel博士说到。