目前,仍有很多人不重视刀柄的重要性,特别是在粗加工和重载切削加工领域。在此类加工中,金属去除率是提升效率的重点。借助于特殊热缩刀柄中的定位销和刀具柄部的螺旋槽,满刀铣削难加工材料的键槽时,切深可达2XD(50mm)或更深。机床商Heller恒轮通过一系列应用研究证明了HAIMER Safe-Lock™翰默安全锁系统的效果。

尤其在航空和通用机械行业,生产经理们在面对难加工材料时,必须兼顾经济效益和工艺安全性。幸运的是,有识之士明白:机械加工技术创新的持续发展将满足制造业不断提升的要求。Heller恒轮机床被看作此类创新的灵感之源。这家公司坐落于德国Nuertingen纽廷根市,是知名的高品质机床厂商,提供4轴和5轴加工中心,CNC铣削和车削中心,CNC凸轮轴和曲轴专机,以及柔性生产线。客户认可其针对特殊工艺要求设计的各种产品和他们的竞争力。 Heller恒轮完全在自己工厂中生产的产品的这两种品质,是依托与客户ˎ供应商和各种研究所的合作,以保持其始终处于创新的前沿。

粗加工是一个很有前途的工序

Werner Kirsten工作于Heller恒轮的技术研发部门,负责“难加工材料”领域。他解释道:“我们的服务包含和客户及供应商一起优化金属加工工艺。为了通过实地测试来支持这些服务,我们的技术中心装备了各种机床。”大多的案子要求在不降低工艺安全性的前提下提升生产效率。技术专家Werner Kirsten补充说:“我们经常通过优化粗加工工序来减少精加工工序以实现这一目标。保证同样的技术数据,但是减少50%的精加工余量。”总的加工时间减少至原先的一半,不过无论如何,这需要保证在粗加工过程中的工艺安全性和可控性。

因而,为了实现提升生产效率的目标,工艺链上的所有环节都必须被考虑到,机床是最重要的机加工环节。尽管如此,刀具ˎ夹持系统ˎ冷却系统和别的要素也是成功的基本条件。“最终,工艺链中最薄弱的环节将是制约成功的瓶颈。”Werner Kirsten强调道。他认为大多数机加工车间不重视刀柄,虽然刀柄对高性能切削是一个非常显著的影响因素。“以往几年中的试验已经证明了这个观点。”Werner Kirsten解释道。我们相信刀柄对机械加工有着不可思议的影响。例如:强力型热缩刀柄,加工中的振动节点接近于支撑点(由于其强壮的外形设计)。这将使加工更平顺,振动和工件表面粗糙度更小,而刀具ˎ机床ˎ加工参数和夹具都是相同的,仅仅更换了一个刀柄。

刀具夹持系统-生产效率的一个要素

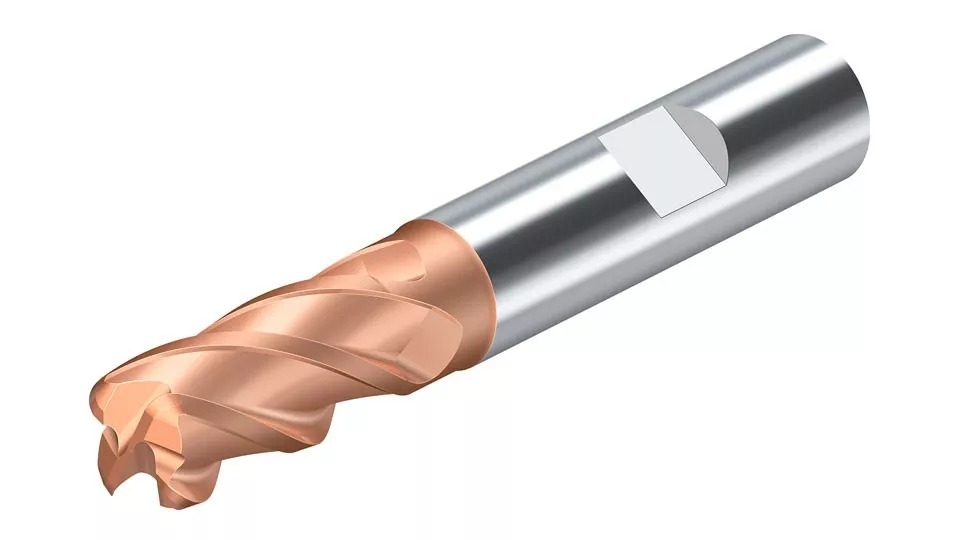

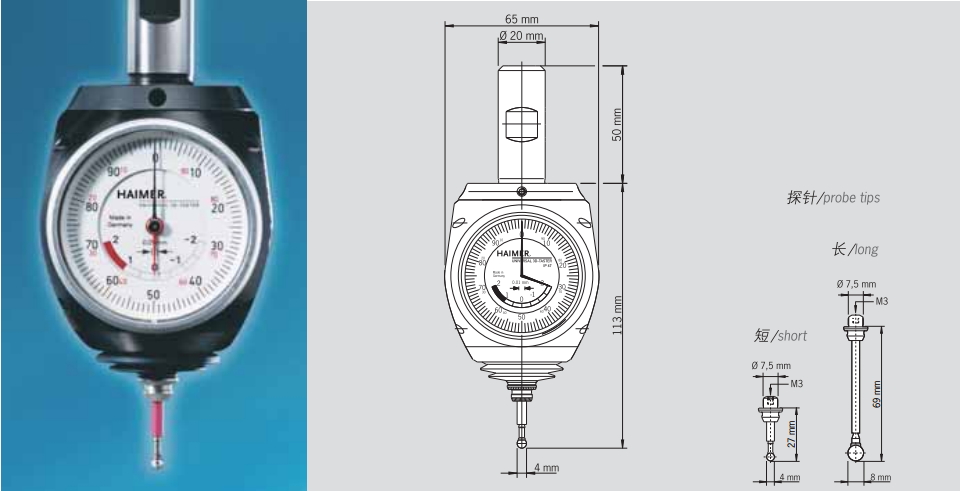

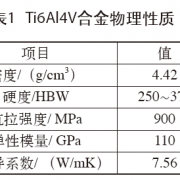

通过选用合适的刀柄,你可以获得更高的生产效率和工件表面质量,同时你只需使用普通的标准刀具。Werner Kirsten进行了一个普通4刃外冷铣刀的对比实验,除了普通热缩刀柄,他还测试了HAIMER Safe-Lock™翰默强力型带环绕冷却系统的刀柄,环绕冷却系统确保了冷却液被传输至刀刃。和使用普通热缩刀柄加外冷的方案相比,我们能获得显著提高的效果。当一群来自航空工业ˎ Dortmund多特蒙德大学和Hamburg-Harburg汉堡-哈尔堡大学的代表们参观Heller恒轮时,一组特殊的铣削应用被用于钛合金TiAl6V4的加工。

从困难的案例中获得领悟

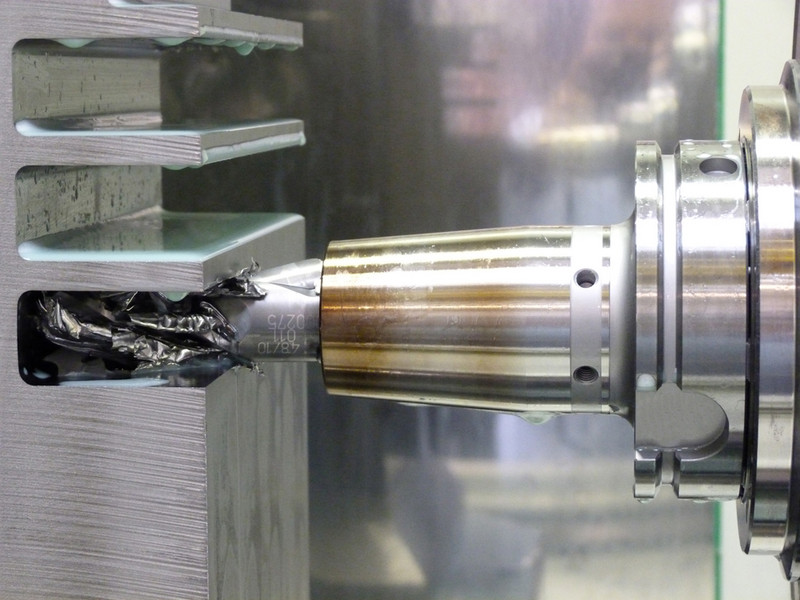

机床是Heller恒轮的4轴H5000,配有齿轮传动系统和能产生最高2.290Nm扭矩的HSK-A100主轴。为了验证加工的潜能,不同的直径25mm立铣刀被用于在钛合金板上满刀铣槽。为了模拟航空工业中刀柄的使用状况,这些铣刀被安装在强力热缩刀柄中。当铣削深度为0.5-1.0XD时,工艺安全性很好。由于机床主轴未达到满负荷,参与实验的专家们同意将铣削深度增加至2.0XD。Werner Kirsten解释道:“在这些条件下,铣刀会在加工时被拔出刀柄,产生一条深达2.5XD的槽,并铣穿工件。在槽的尽头,铣刀由于切削阻力太大而最终折断。”

这些铣削加工专家都同意,刀柄的夹持力是此工序的瓶颈。一旦铣刀受到的轴向切削力或加工中产生的振动太大,铣刀就会被拔出刀柄并向工件方向蠕动。有时,由于切削力增加太多,从而导致铣刀最终折断和工件彻底报废。

试验参与者们集中讨论了刀具被拔出的原因和可能的对策,最后,Werner Kirsten想到了一个主意,即当刀柄的夹持力不足以对抗轴向切削力时,刀具应当被推向主轴方向。这是他最终注意到附加在摩擦力夹持系统上的HAIMER Safe-Lock™翰默安全锁系统的原因。刀柄和刀具柄部都有螺旋线的特征。理论上,即使带安全锁系统的铣刀在刀柄中松动了,它会被在螺旋线上分布的定位销拉入刀柄而不是进入工件。而这种刀具的蠕动可以被长度调整螺钉轻易的预防。

防止刀具被拔出

Werner Kirsten联系了欧洲刀具夹持系统的领导者HAIMER 翰默公司,测试了安全锁系统,“我们想知道,HAIMER 翰默的这一系统是否能够在更严酷的实测环境中实现我们的设想。”HAIMER 翰默的技术研发团队重复了上述的测试,但有下列主要的更改内容。 HAIMER Safe-Lock™翰默安全锁系统被施加在一种类似的硬质合金立铣刀上,而且这次测试将使用更小的主轴接口(HSK63代替了HSK100),刚性更弱的齿轮传动5轴机床,稳定性更差的对角线式夹具夹持的工件。

结果是:尽管有这些附加的限制条件,这把铣刀能安全的满刀铣2.0XD(50mm)深的槽,Werner Kirsten说道:“这种方法能间接地证明HAIMER Safe-Lock™翰默安全锁系统的可行性,而HSK-A100的热缩刀柄将有更大的潜力,特别是在条件较差的齿轮传动的5轴加工中心上。“随后这个钛合金TiAl6V4实验又被重复了几次,包括在Farnborough范堡罗航展上,由此证明使用Safe-Lock™安全锁系统能够将钛合金满刀铣槽的极限(1XD=25mm)提升一倍。

Kirsten总结了实验结果:”对粗加工而言,这是一种安全的工艺,因此我认为HAIMER Safe-Lock™翰默安全锁系统结合我们已经使用的热缩技术是简单可行的,特别是夹持其它制造商的标准化铣刀,其工艺安全性是可靠的。“

很多刀具制造商正在提供带HAIMER Safe-Lock™翰默安全锁系统的产品

从这项发明诞生之日起,HAIMER翰默认识到Safe-Lock™安全锁系统的不可思议的潜力,这是为什么该公司申请了一系列专利,使那些先进的刀具制造商能将此防掉刀系统和他们的刀具整合在一起。最终的目标是创造一个更开发的系统,这将引领他们获得巨大的成功。14家刀具界的领军制造商已经签署了专利许可协议,包括Walter瓦尔特, Widia威迪亚, Sandvik Coromant山特维克可乐满, Seco Tools山高刀具, Sumitomo住友, Kennametal肯纳金属, Helical, Emuge Franken埃莫克 法兰肯, Data Flute, Niagara, OSG欧士机, SGS Tools 以及最近加入的Mapal玛帕。

在Haimer翰默公司及其授权的合作伙伴的努力下,Safe-Lock™安全锁系统正稳步提升市场份额,该系统已经成为重载切削和粗加工的新标准。实际上,Safe-Lock™安全锁系统是如此的简易广普,它正在替代传统的侧固式夹持系统,尤其是客户使用新的动态摆线铣削加工策略时。HAIMER翰默公司总裁Andreas Haimer安德烈斯 翰默先生解释道:“通过我们的Safe-Lock™安全锁系统,我们找到了跳动精度高并且100%防掉刀的解决方案,该系统已经成功的在航空航天业建立起重载切削和粗加工的标准。现在越来越多的公司开始使用动态摆线铣削策略,为了获得更好的效果,他们开始采用Safe-Lock™安全锁系统。”

使用摆线铣削策略时,切削深度和切削速度可以在软件的支持下提升,生产效率能够显著的提高。然而这种高效的加工方式导致刀具和工件的接触面积加大,以及切削阻力的加大,这些因素将导致刀具被拔出的现象频繁出现。在Safe-Lock™安全锁系统出现之前,这个问题是用侧固式刀柄解决的,但是由于侧固式刀柄的自然属性,客户必须牺牲加工效率和精度。带Safe-Lock™安全锁系统的热缩刀柄具有和侧固式刀柄一样的安全性,但是能够提供更高的跳动及动平衡精度。正是由于带Safe-Lock™安全锁系统的热缩刀柄具有杰出的动平衡和跳动精度,通过应用更高的切削速度和延长刀具的寿命,以及更高的工艺安全性,客户可以获得更高的生产效率。