斯达拉格在全世界领先的透平机械制造商中拥有良好的声誉,无论是航空发动机制造商,还是蒸汽轮机或燃气轮机制造商。斯达拉格是全球知名的名字。

斯达拉格提供的产品和服务包括高新能的加工中心、系统的集成和调试、专用的CAM软件,以及优化的工艺和刀具等。

斯达拉格拥有丰富的工艺专有知识。数十年来,已经成功向客户交付钥匙解决方案。我们的客户受益于我们创新的加工工艺、灵活的生产支持、单独的培训和全球的服务。

应用领域

航空发动机叶片

斯达拉格提供复杂航空发动机叶片的加工方案。航空叶片都采用难切削材料,如钛合金、伽马钛合金或高温合金,而且叶片很薄,加工刚性较差。斯达拉格的创新方案可以完美的解决上述加工难题。

LX系列机床适合各种毛坯形式。例如精锻的叶片毛坯,只需要对进出汽边、凸台、叶根或转接区域进行加工。

燃气轮机叶片

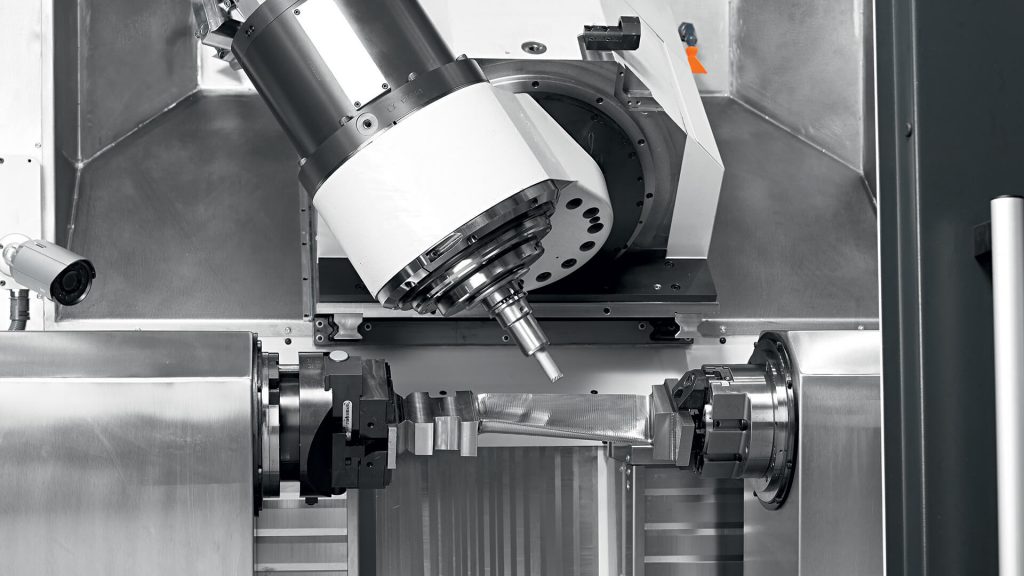

燃气轮机的特点是叶片宽和薄、轮廓精度和表面质量要求高。LX系列叶片加工中心具有良好的工艺稳定性,叶片加工完可直接装配。机床的设计充分考虑叶片材料对加工性能的影响。创新的装夹方案确保机床的工艺稳定性和灵活性。

蒸汽轮机叶片

高效加工叶片是斯达拉格的核心竞争力之一。无论叶片材料是不锈钢还是高温合金,无论毛坯是方钢还是锻件,甚至叶片的长度达2m以上,斯达拉格都有完整的解决方案。

专注于效率的同时,斯达拉格同样重视工艺的可靠性,零废品是斯达拉格的目标。

斯达拉格的技术优势

规划、产能和效率是叶片生产过程中最重要的质量因素。斯达拉格不断优化这些过程因素。

生产力

机床的设计和轴结构至关重要,粗加工时这是保持工艺稳定性的关键;精加工时这是 实现高动态性能的前提。同样,机床的设计和轴结构对减少加工时间,降低刀具磨损也有很大影响。

除了经典的机床合计理念,斯达拉格还针对超长和薄壁叶片提供高效的解决方案。这些叶片本身刚性较差,难以达到稳定的切削条件。

斯达拉格提供专利技术的方案来解决生产中的难题。例如LX051的驱动尾架或LX451的全自动固定中心架。

机床和控制系统完美协调,这在精加工时尤其具有优势。

从大量细节上对控制系统和刀具路径进行开发和优化,以达到几何精度和表面质量(当然也包括效率)的完美组合。根据实际的应用情况,机床可使用5种优化的动态设置:粗加工、半精加工、快速精加工、精加工和超精加工。

斯达拉格机床主要用于铣削。非生产时间经过系统地分析,并尽量避免或缩短。在提供更高效率的同时无需附加的费用。

表面质量

加工出毫无瑕疵的叶片是斯达拉格的明确目标——铣削后的叶片能够直接装配,或者仅需极少的后续工艺如喷丸处理。

斯达拉格对工件表面的加工缺陷进行系统地分析,并对整个系统进行优化。

在消除加工颤纹和生成高质量刀轨方面,LX系列建立了新的标准。

斯达拉格机床最新的改进包括:

- 无间隙和无干扰的传动设计

- 工艺能力/稳定性的具体分析

- 针对刀轨规划的控制优化

- 自适应补偿

所有这些造就崭新的额表面质量。

精度/工艺能力

现代化叶片生产的目标是绝对保证质量。对于斯达拉格而言,这意味着即使不在理想加工条件下,如温度波动和缺少预热条件,也必须实现可靠地加工。

对于客户而言,他们不需要频繁地对叶片进行三坐标测量工作,从而降低加工成本,提高工艺稳定性。另外,客户无需给车间配备恒温装置,降低能源消耗。

为保证同一批叶片达到仅几微米的一致性,斯达拉格采取了大量措施:

- 前提条件是LX机床采用成熟的先进的设计理念,包括对称性、合适的冷却装置、高效的排屑器等。

- 机床主要部件的稳定特性一致,这是热稳定性的基础。冷却液的温度能够于环境温度一致。

- 采用直接测量系统,可以对主轴热膨胀和离心引起的变形进行连续的测量。

- 机床受热引起的变形可以在加工前直接在工件上补偿。

- 所有这些措施确保LX机床具有优秀的工艺能力,避免废品引起的高昂损失。根据实际情况,可以取消后续的测量操作和减少温度调节的需求。

自适应加工

效率和精度不只是机床和刀具的问题。许多应用需要对单个工件进行自适应加工。在机床上对工件进行在线测量,获得工件的实际形状。自适应模块生成新的数控程序。这种技术具有诸多优势:

- 避免大型锻件毛坯上的非加工时间(空切、空走刀)

- 对精锻叶片的进出汽边和凸台进行自适应加工,与已有型面光滑连接

- 检测和补偿叶片变形

- 检测和补偿机床的热变形

自适应加工是完全自动的过程。斯达拉格旗下的TTL公司专门提供自适应加工方案,用于叶片的自动修复。

创新的装夹方案

叶片特殊的几何形状特殊的夹具来装夹。斯达拉格的专家为您开发独特的装夹方案,满足叶片加工的特殊需求。斯达拉格的优势包括:

- 同一种夹具通用于所有LX机床。叶根采用虎钳装夹,叶根采用液压夹爪

- 夹爪灵活性好,既可以用于毛坯表面,也可以用于已加工好的表面。

- 能够灵活的在对中装夹和偏心装夹方式之间变换,实现无变形的加工

- 斯达拉格的方案能够对自由表面实现无变形和无压痕的夹紧,适合刚性差的叶片的加工。

- 在控制系统中保存多夹具系统的几何偏差,可以避免对毛坯的测量。