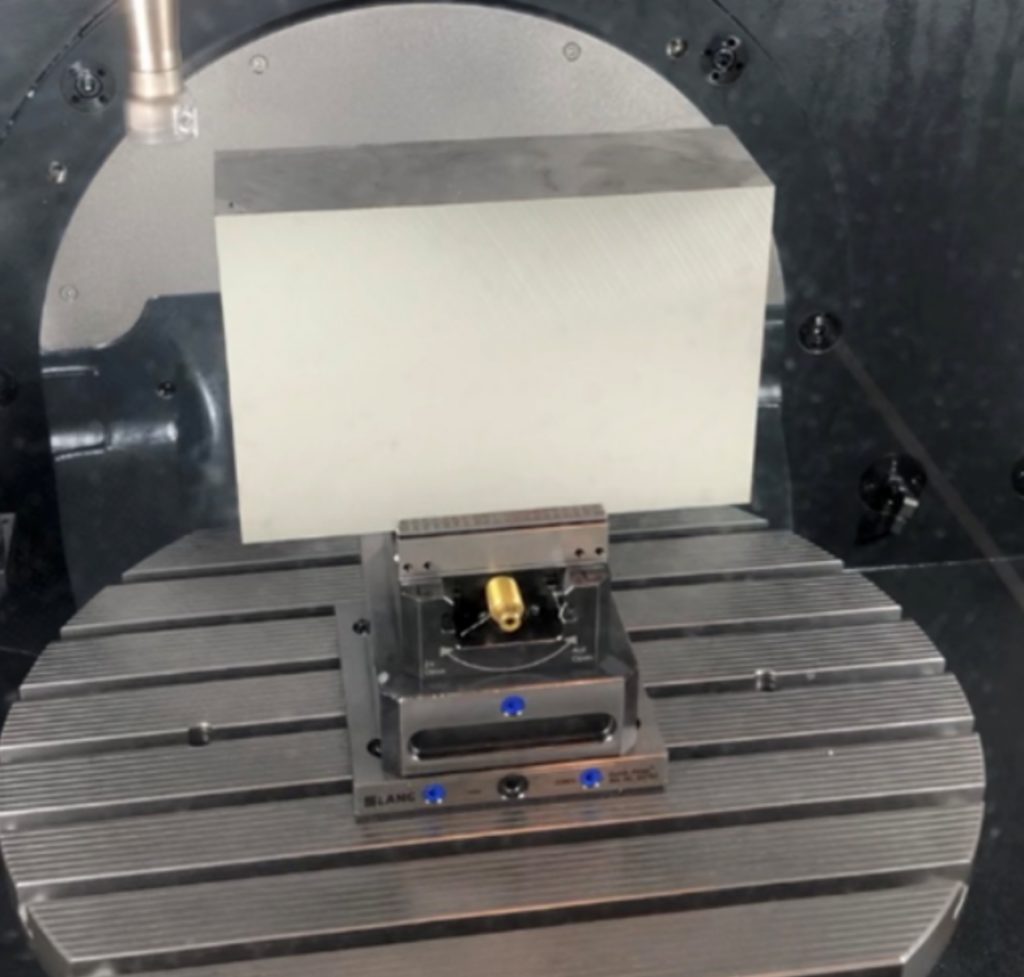

为了更好的阐述LANG的使用情况,现以诸多案例中“某医疗器械公司”的工件为例总结如下:

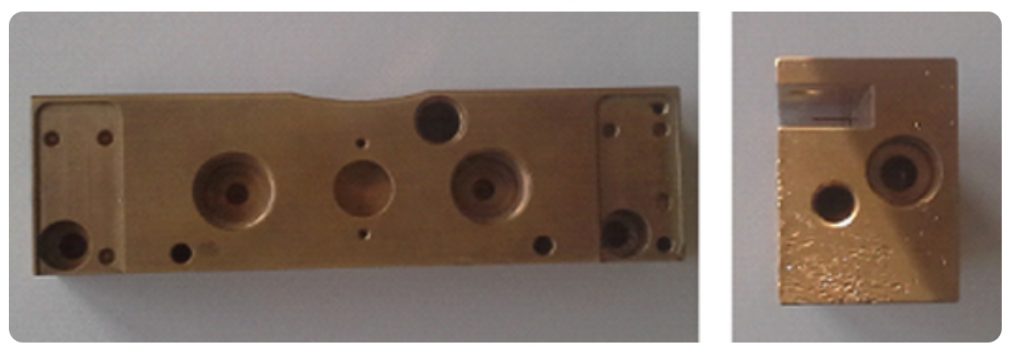

1、工件加工内容

六面需要加工,典型的阀块类工件,面加工,孔加工皆有。且孔与孔、孔与槽等都有位置度的要求,由于零件在医疗设备中使用,所以其表面粗糙度也是有要求的。

2、工件加工工艺的要求

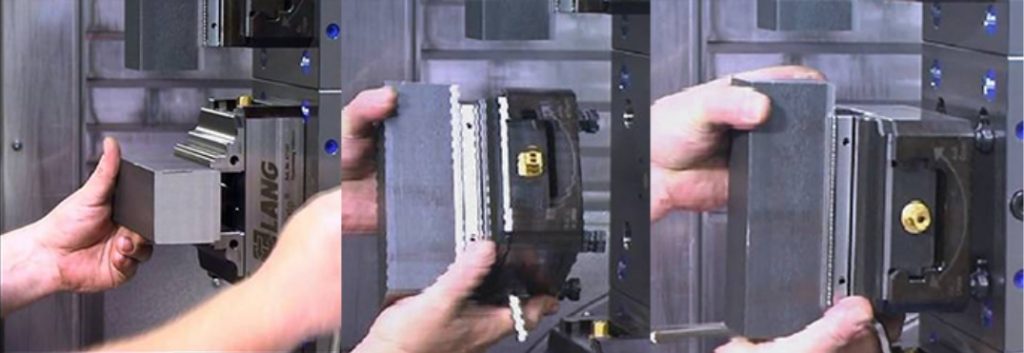

“满足六面加工和实现槽孔形位公差”,理想夹具应为一次装夹实现5面加工。第6面加工,以传统方法软爪夹持清除一序硬爪夹持痕迹,完成余下加工要求。

“表面粗糙度要求”,实现此要求理想夹持是咬合夹持力小。但夹紧力小,工件易跑,所以在夹持方式上有所突破。

- 机床:型号DMG1035V带第四轴摆动台主轴SK40

- 摆台尺寸:600*300mm

- 可装夹工件+工件数量:2件/次

- 切削平均线速度参数:300m/min

- 班次:2班/天

3、加工效率对比

传统工装:

- 工序:为满足加工,采用7道工序

- 装夹时间:单个工装装夹时间10分钟

- 完整单件所需时间:100分钟

使用LANG夹具:

- 工序:2道工序满足生产

- 装夹时间:多个互用只要3分钟

- 完整单件所需时间:70分钟

此次效率对比仅用单机配套的试验数据,就可计算出同样时间使用LANG的工艺提高生产效率30%。

4、总结:使用LANG夹具前后比较

之前的加工方式:

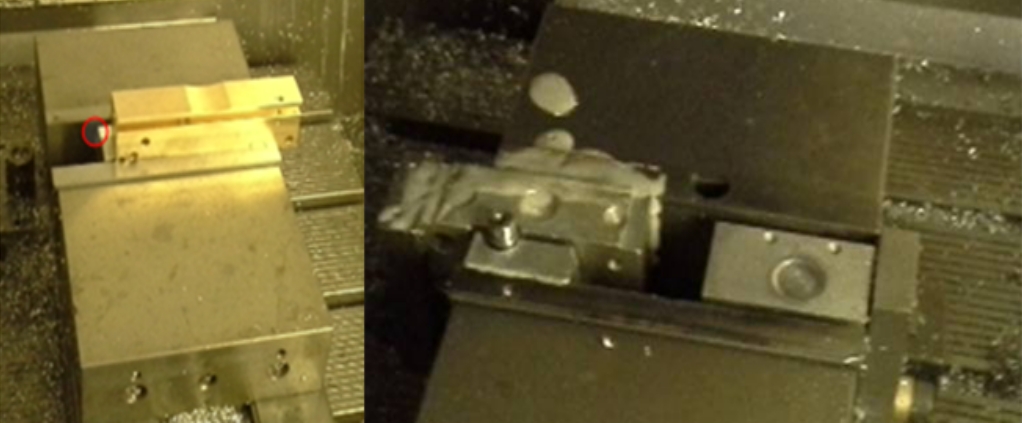

为了实现夹持少,漏出更多可加工面,在虎钳装夹位置增加垫块。每次更换零件需要调整垫块增加装夹时间,且由于安装不便,如想加工到满意的平面度平行度,止位的调整要花费很长的时间。

为了实现6个面都需要加工,实施时就需要多次停机拆卸装夹工件,自身位置度变化,生产效率和工件形位公差不容易保证。

使用LANG后的加工效果:

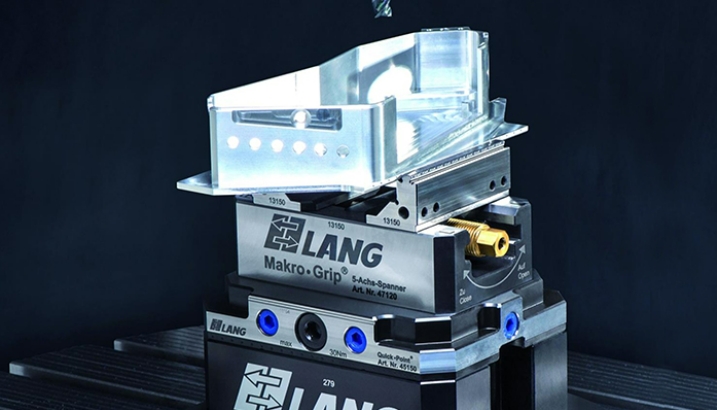

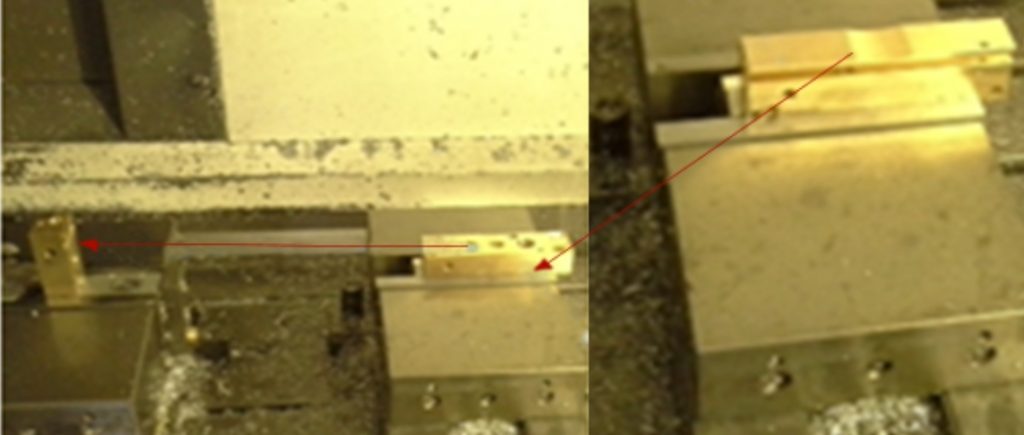

LANG虎钳3mm台阶,起到定位和夹紧的作用,且夹持刚性好,无振动。以最小的夹持面积实现孔、槽加工一次完成。最大限度保障了零件的精度要求。

使用“咬合式”夹持技术,实现小驱动力达到大的夹紧力。使相对较软的有色金属零件不易变形。

LANG夹持系统配合快换零点位系统实现4×90°分度,使得工件与夹持系统保持相对静止,做到一次装夹五面加工。