雷尼绍中国

随着全球航空业的发展,航空发动机及燃气轮机的能效要求越来越高。叶片作为关键的传动部件,为符合空气动力学要求,其结构也越来越复杂。这对于叶片的加工制造带来了新的挑战。

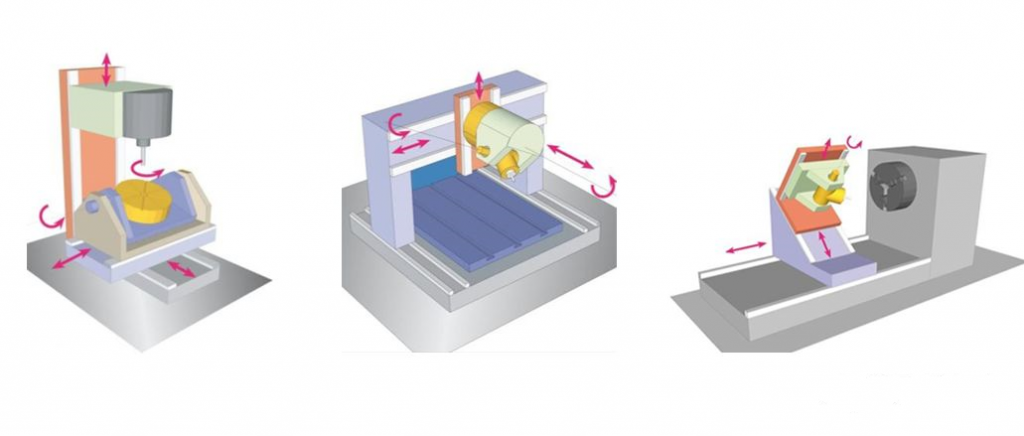

叶片的制造往往离不开五轴数控机床,此类机床一般由三个直线轴及两个旋转轴组合而成,如下图所示:

雷尼绍中国

旋转轴精度是决定零件产品质量的一个重要因素,它主要是由旋转定位精度及旋转轴中心偏置参数决定。在加工过程中,误差会随着旋转中心与刀具的长度而成正比的放大。

四川某客户是一家从事汽轮机叶片及航空叶片制造的企业,其机床由于采购年代不同,一部分老旧的设备在加工叶片时出现了较为严重的叶型超差。于是企业求助雷尼绍,希望通过旋转轴校准系统检测,补偿机床的误差,使机床能够重新恢复出厂精度。

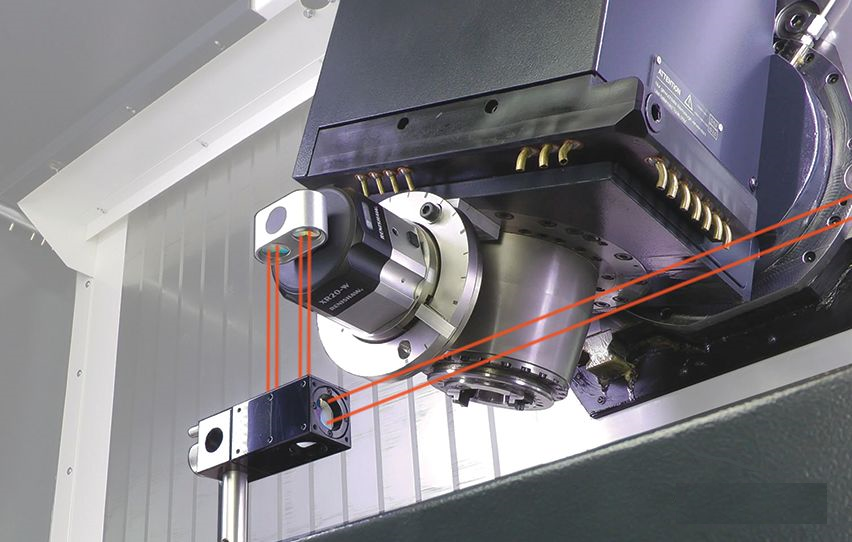

通过沟通,我们提供了针对于五轴摆头的检测方案:

1:

将XR20-W旋转轴校准装置通过强力磁铁工装,吸附在机床主轴端面,并随着机床的移动,而对各角度的精度进行测量。并将角度误差补偿到数控系统中。

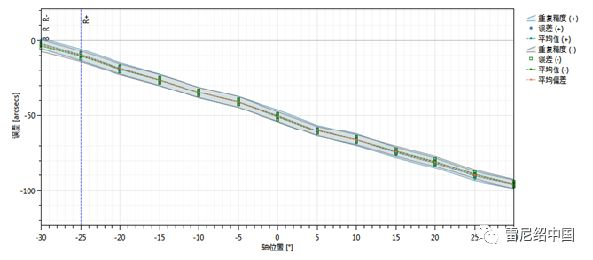

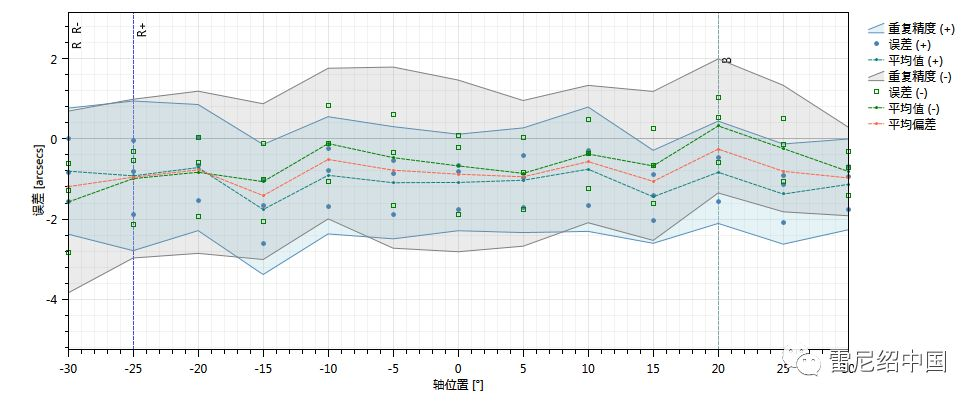

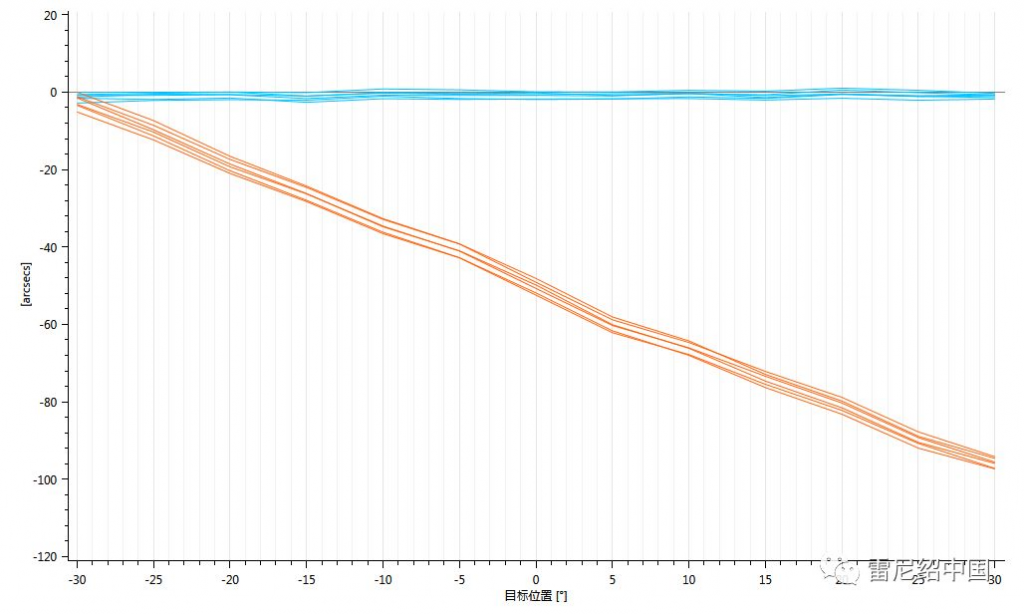

补偿前后机床的误差曲线如下:

| 单位:角秒 | 定位精度 | 重复定位精度 | 反向间隙 |

| 补偿前 | 100.4 | 8.9 | 1.5 |

| 补偿后 | 5.8 | 4.6 | 1.2 |

补偿前后数据对比:

红色为补偿前,蓝色为补偿后。

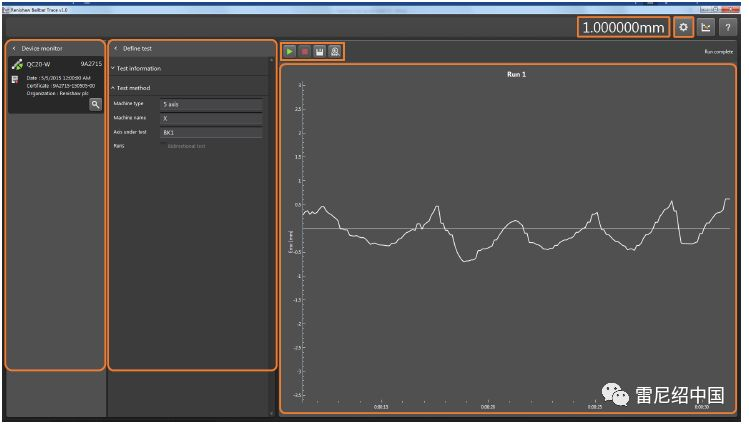

2、通过QC20-W验证五轴联动时RTCP轨迹误差。

目前主流的方式有通过切削S试件和球杆仪两种方式进行验证。切削S试件,需要准备测试样件,并且在切削后还需要进行计量,在时效及经济两方面都不及球杆仪的检测方式。

而通过雷尼绍Ballbar Trace能够直接随机床移动,跟踪采集刀具的RTCP轨迹,并通过图形化的形式反映出实际的运动轮廓误差。

通过雷尼绍五轴测量系统检测补偿后的机床加工零件,其效果与进口新机床相当,客户给与了充分认可。

目前雷尼绍五轴校准系统,已经得到了广泛应用。

通过这套系统能够方便,准确的找出来自于旋转轴的定位及中心偏置误差,并能够指导调整或者补偿机床精度,使机床能够长期稳定的运行在高性能的状态下。