与传统加工工艺相比,流速加工工艺的加工时间要短得多。它还可以在不影响可靠性的情况下,使用户轻松地实现自动化加工。加工周期短意味着加工系统可以顺利地集成到工业生产线上。

这种全新的加工方式是通过夹具装夹工件,然后置入充满磨料的自转缸体中,通过环流的磨料和旋转的工件来实现表面处理。

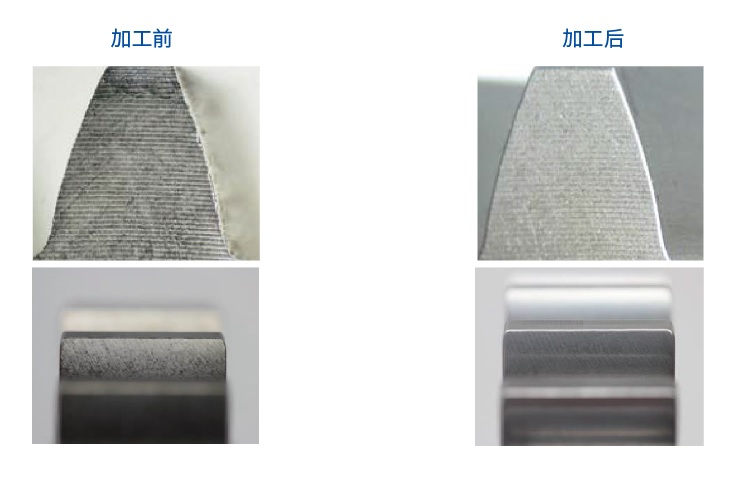

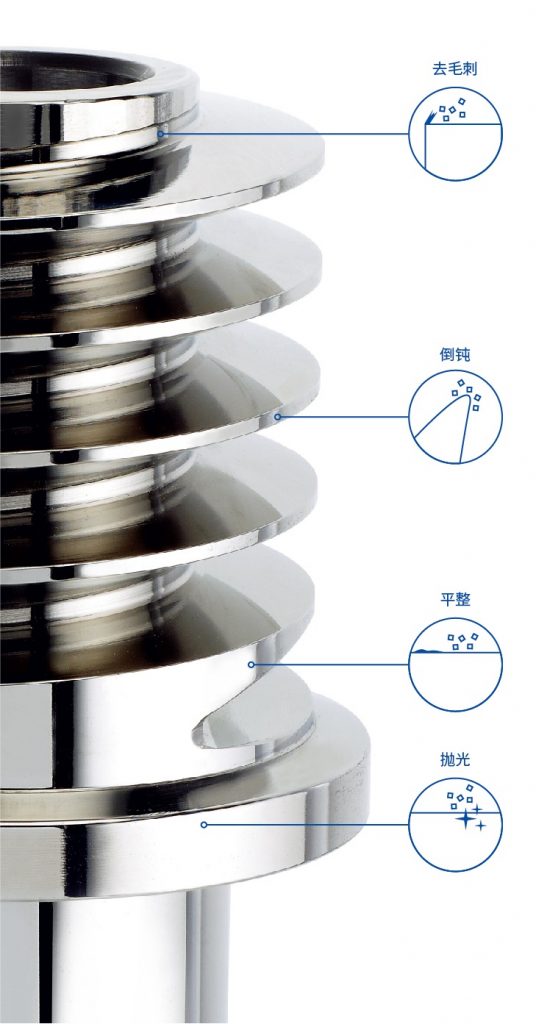

在流速加工过程中,工件的去毛刺、平滑及抛光处理可以在一道工序中完成。此工艺也可用于对工件进行倒钝处理,这一点主要通过磨料的高速流动和SF工艺实现。机器产生的力可以使精抛磨料进入工件微小的、难以接近的区域,如凹槽内。

这样凹槽内粗糙度也能达到0.03μm。

此外,可控制轨迹的运动有助于加工到精度要求比较高的特殊表面。为了保证整个工件被均匀磨削,流速运动与标准加工同步进行,并可实现自动监控。机器通过特殊设计实现磨料流角度可调,这可以使材料的磨损控制在微米级。通过高度自动化、强有力的加工力度,快速的工件更换系统的结合,实现快捷、高效的工件加工。

流速加工性能一览

- 去毛刺、倒圆、抛光在一台机器上同时完成

- 均匀平滑的加工效果

- 不同种类的工件更换很方便

- 多达五个工件夹具

- 适用于干抛和湿抛

优势:

- 与一般的工业加工工时时间(多达24小时)相比,流速加工的仅需要很短的时间(2-20分钟/周期)

- ·固定夹持安全可靠

加工案例:

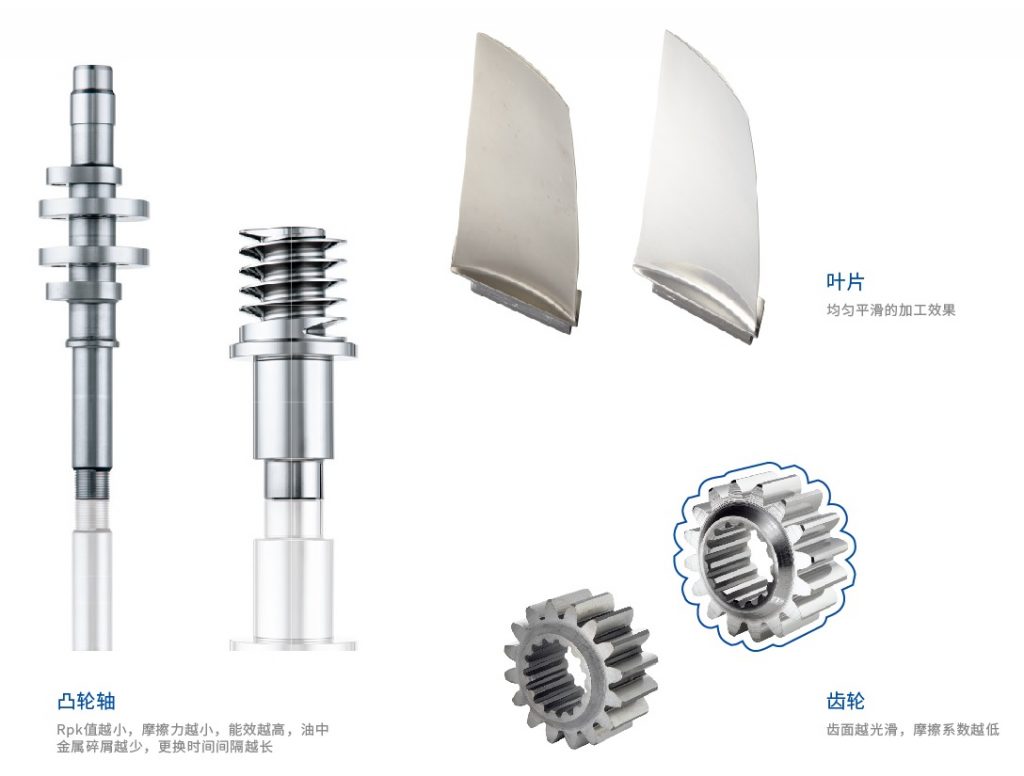

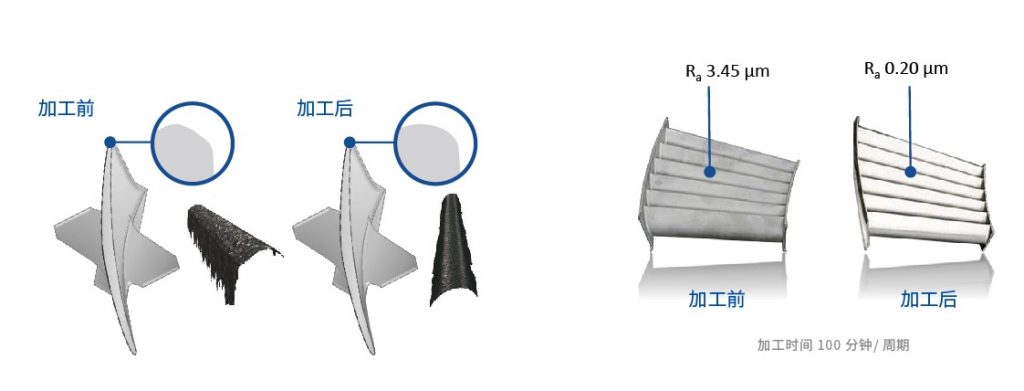

叶片加工

- 翼面/叶片体:表面处理

- 前后刃口:刃口倒圆

- 翼&根/头部:表面粗糙度处理

- 根部和护罩:去毛刺

优势:

- 提高叶片寿命和涡轮效率

- 将叶片根部和叶片的形状变化降至最小

- 刃口可钝研至特定半径

- 叶片产量高(最多可以同时夹紧5个工件进行加工)

- 表面处理均匀、平滑

- 加工后性能稳定、保障您的工艺安全

叶片根部刃口钝研和去毛刺案例:

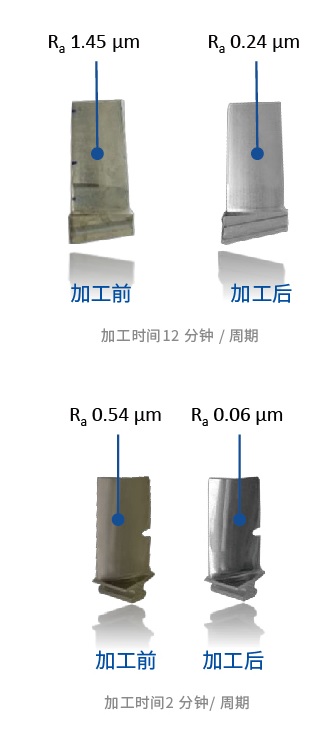

复杂结构零件加工

精加工

这种快速的大批量加工工艺确保了即便对于形状复杂的工件也只需要极短的加工时间。一道工序内完成不

同的加工工艺(去毛刺,倒圆,平滑处理或抛光)。通过这种加工工艺加工的产品,很容易获得远低于0.1微

米的表面粗糙度。

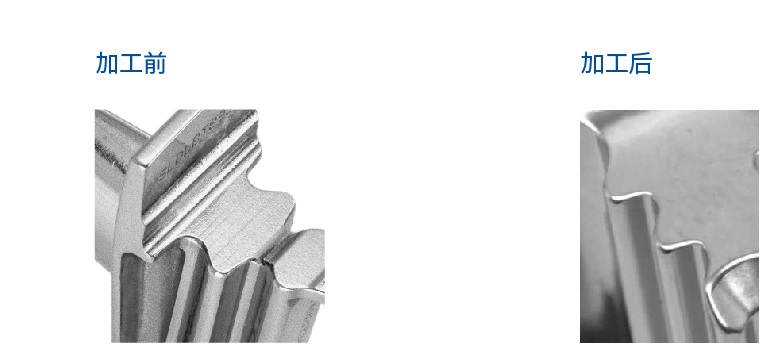

航空航天工业齿轮应用:

- 研磨、去毛刺、边角倒圆

- 将刃口钝研至特定半径(如有必要)

- 均匀平滑处理——“一流加工效果”——粗糙度降至Ra0.4.…0.06μm(如有必要)

优势:

- 更高的交变弯曲疲劳极限、使用年限更长

- 摩擦系数最大可降低30%

- 热量的产生可减少约10%

- 效率高,能效低

- 无粗糙度峰值(Rpk<0.1μm)

- 快速&高效:去毛刺,刃口钝研,平滑处理一道工序全部完成

- 减少磨损及磨合时间,延长油的使用寿命

齿轮边缘去毛刺研磨及齿面抛光加工案例: