一般说来,企业提出可持续发展目标的主要驱动力是提高社会影响力和企业美誉度,但是另一个经常被忽视的好处是实施可持续行动的经济价值。企业能否在保护地球环境的同时,还能节省资金?

山特维克可再生能源全球部门经理萨钦·皮帕尔纳卡尔(Sachin Pimpalnerkar)解释了山特维克机械加工解决方案(SMS)如何通过优化两种关键的刀具制造技术,以实现这一目标。

几乎所有的金属材料都是用刀片加工而成的。刀片必须承受极端的热和力,因此要用世界上最坚硬的材料制成。通常情况下,刀片是由80%的碳化钨制成的,碳化钨以其卓越的耐用性著称,而金属基体则将碳化钨颗粒结合在一起,其中钴是最常见的粘结剂-。

为抵御最严酷的工况而制造的刀片需要同样严苛的制造工艺。

烧结

刀具刀片制造中最关键的步骤之一是烧结过程。经过精心挑选的金属粉末被碾磨后,再被压制成型(压力可高达十几吨),此时刀片非常脆弱。正是在这个阶段,刀片熔融并烧结成实体。

刀片要在温度约为1500°C的烧结炉中度过13个小时,在那里它们被烧结成极其坚硬的硬质合金产品–几乎与金刚石一样硬。

烧结不是一个快速的过程,但时间就是金钱。让强大的熔炉连续运行数小时会消耗大量的能源,但偷工减料或者生产强度不够的刀片会更加浪费。如果要降低能源消耗,就必须在不影响产品质量的前提下缩短烧结时间。

山特维克集团旗下的全球切削工具制造商多马·普拉米特(Dormer Pramet)的团队成功地将烧结工艺的周期时间缩短了近100分钟。为实现这一目标,多马·普拉米特(Dormer Pramet)工程师与印度浦那的山特维克材料技术(SMT)研发专家密切合作,重新设计了通过烧结炉炉料的气流。

Dormer Pramet在捷克顺佩尔克(Sumperk)的工厂是第一个试用新烧结工艺的工厂。更短的烧结周期也意味着该工厂可以在使用相同能源的同时生产更多的零件。

涂层

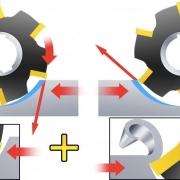

在加工铸铁或不锈钢等黑色材料时,涂层刀片是首选刀具。CVD涂层是将刀具放入一个加热室,在950-1100℃的温度下注入气体。这些气体在加热室内发生反应,在每个刀具上沉积一层薄薄的涂层,以增强其强度。

有两种常见的CVD加热方式。冷壁CVD通过电流通过腔体本身来加热腔体内容,而腔体壁保持在室温下。热壁CVD使用外部电源加热腔室,腔室壁的辐射加热其内容物。

在这里,工程师们面临着另一个加热难题。高温是有效的CVD涂层的关键,但维持高温是一个能源密集型过程。

我们如何保持建炉内的热量?我们对其进行保温。为了防止CVD涂层室的热量外泄,Dormer Pramet采用了类似的技术,在炉子的涂层上添加新的隔热层。将热量截留在炉膛内,缩短了CVD反应的循环时间,估计每年可减少25吨的排放量。

改进的隔热层还改善了沉积条件,这意味着炉膛中的刀片可以得到更均匀的涂层,从而制造出更坚固、更有效的工具。

据计算,这两项行动结合起来,不仅可以每年减少约40吨的排放量,而且每年还可以节省约23万欧元。可持续行动将始终关注环境改善,但通过实施简单的改变,制造商也可能享受到流程评估带来的商业利益。

山特维克的目标是到2030年底将二氧化碳影响减少50%.