专业的CAM解决方案提供商Open Mind展示了其软件技术如何帮助客户紧跟最新的航空制造挑战。

市场上有很多CAM软件产品,大多数都有针对性的功能。重点可能放在诸如5轴铣削,车铣复合或EDM等工艺上。对于航空航天制造商来说,理想的CAM软件必须有针对铝合金结构件的高材料去除率和加工工艺,并能很好地满足压气机和涡轮的高精度要求,因为这些通常是用细长刀具加工的。

为了使铝块或铝板接近最终形状,必须进行高性能的粗加工。在粗加工过程中,最多可以去除90%或更多的毛坯重量。这不仅在典型的3轴加工结构件中很重要,而且在5轴加工组件中也同样重要。

快速开粗

许多CAM软件程序都具有高性能的粗加工模块。Open Mind提供hyperMILL MAXX Machining作为其粗加工模块。这种加工方法基于Celeritive公司的Volumill内核,但是Open Mind对其进行了二次开发,使其可用于5轴粗加工。如果是异性结构件(例如某些机翼部分或门),则5轴粗加工可为后续的加工工艺带来巨大的好处。进行高性能的粗加工后,创新的精加工技术会对结果产生重大影响。

标准结构件的表面加工刀具侧刃与底刃来加工,这种侧铣工艺可提供非常好的性能,但仅限于短的直壁表面,通常高度不超过50mm。对于较深的直壁表面,侧铣工艺可能会导致刀具振动或工件表面震纹,或者导致表面不平或挠曲变形。在这种情况下,或加工其他不规则表面的情况下,另一个最佳选择是在通过使用圆鼻立铣刀的圆角,在小步距的切深下进行点铣。这种点铣方法大大增加了切削时间。

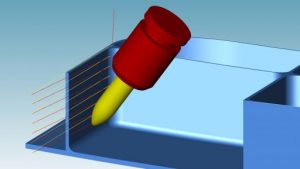

最近的创新包括将桶形刀具的几何形状应用于这些表面加工种。Open Mind的hyperMILL MAXX Machining精加工方法使用锥形圆桶刀,以使桶形接触半径达到1,000mm或更大,从而产生比球头到宽10倍至15倍的切宽。这样可使这些表面的加工时间减少90%或更多。

具有锥度角度的好处是刀具轴线可以从被加工的表面让开一个角度,这样可以用一把更短,刚性更好的刀具,并且不用担心刀柄的干涉。这种加工方式带来的好处远远超过重新购买锥形圆桶刀的成本,特别是在航空航天生产中。尽管切线桶形刀具已经有了一些优势,但圆锥桶形刀具通常在允许更大的桶形半径和允许较短的刀具悬伸,从而更具优势。

锥形圆桶刀具有更长的加工寿命和非常稳定的加工性能。此外,使用同一把铣刀,可将锥形圆桶刀的球头部分清根圆角和过渡曲面。

航空发动机部件通常分为两类——整体叶盘和单叶片。不同之处在于,整体叶盘是由一整块毛坯直接教工而成的。而单叶片则是将一片片单独的毛坯加工成带有叶根的叶片,然后组装到轮盘上。发动机部件面临高温和高压,并可能受到FOD的影响,因此使用钛,钢和超合金等材料制成。

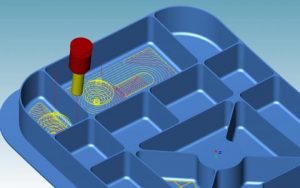

单叶片的加工可以从方钢,棒料或近净形锻件开始。粗加工是控制成本以及为精加工工序做好准备的重要任务。由于各种毛坯坯料形状和不规则成品形状,在粗加工操作中,必须进行坯料跟踪,以避免空走刀。由于叶片是弯扭型面,因此在粗加工期间应使用多种切削方向,以留出最少的精加工余量。

单叶片的精加工通常是使用球头刀,尤其是在弯扭型面上和靠近叶根转接处的地方。叶片表面的开放区域通常使用带倾角的圆鼻刀加工。与球头刀相比,这种切削方式可提供较大的有曲率半径,并能以较少的走刀次数产生良好的表面光洁度。与结构件一样,锥形圆桶刀的最新发展进一步扩展了使用大接触半径和稳定且可控的加工工艺的优势。

由于叶片间距狭窄以及刀具长悬伸的要求,整体叶盘的精加工提出了其他挑战。CAM软件必须具有强大的碰撞检测和避让技术,才能在叶片之间的狭小的间距中找到解决方案。

由于基于刀片间距狭小和连接处圆角半径,只能允许较小的刀具半径,为了满足设计所需的表面光洁度,可能需要使用数百次环绕铣削才能获得所需的表面光洁度。这就导致在加工难加工材料时非常耗时,并且会导致刀具磨损并影响制造的一致性。一些发动机制造商为每个随后的叶片表面更换了新的刀具,以确保磨损的一致性并减少最终加工零件的不平衡。

弯扭叶片表面通常不能使用侧铣工艺。锥形圆桶刀的解决方案正在被用来以实现加工周期减少和质量改进。与球头铣刀相比,锥形圆桶刀加工的较大步距意味着较少的刀轨长度和刀具磨损。

单叶片结构和整体叶盘都可以使用基于特征的编程和零件族(宏)编程进行分类。在这两种情况下,都会重复选择曲线和曲面的几何体。这些比典型的孔和凹槽要复杂得多,但同样可以用定义特征来表示。当对多个零件进行编程时,重复使用最佳的策略和刀具最佳参数,包括进给率和主轴速度、切宽和切深等。通过制定全面的零件系列策略,可以减少许多零件的编程工作,同时获得高生产率。

CAM软件对机床性能有很大影响,因此用户可以通过为手头的应用选择合适的CAM软件来获得好处。最具优势的CAM软件随着每个新版本的发布而不断发展,以提供与航空航天制造要求保持一致的增强和创新。