山特维克可乐满发布新款精密加工刀具

加工解决方案领域的全球领导者山特维克可乐满全新发布两款专为精密加工特别设计的微型钻头。CoroDrill® 462-XM和 CoroDrill® 862-GM适用于需要制造小型零件的行业,例如医疗、汽车、电子及航空航天。这些新款钻头设计用于加工各种材质,对于以加工精度为关键标准的加工而言,能够提供恰到好处的精准性能。

如今有不少行业的设备在尺寸上越做越小。电子行业尤为明显:现代化的设备,体积越来越小,但功能却越发丰富。再比如医疗设备制造业,侵入性外科手术的微创型势头渐趋强劲 (依靠技术使手术伤口尽量小而浅),这要求外科手术工具更加小巧精致。随着尺寸越来越小和精密水平越来越高,制造商们也更加需要能够加工更小、更精密零件的刀具。

钻削专家通常用“微型钻削”描述直径小于三毫米 (mm) 的钻孔加工。这样的小孔常见于电子行业,要加工的工件薄至百分之几毫米;此外还有更常见的行业,例如航空航天、模具制造和医疗设备制造等。

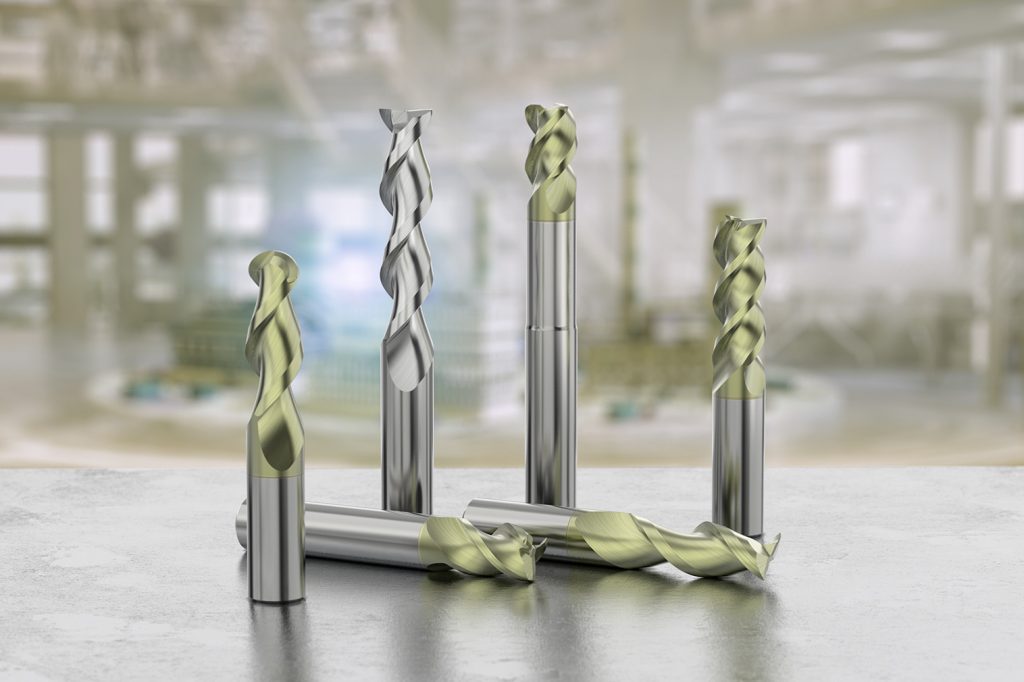

CoroDrill® 462和862是山特维克可乐满推出的新一代微型钻头。相比之前的类别,这一代钻头的系列更丰富多样,各种新结构能够覆盖广泛的切削直径和长度。

新款钻头是专门针对微型钻削加工设计的,因此已经成功解决了微型钻削相关的难题。例如,与大尺寸应用非常相似的是,实用微型刀具进行深孔钻削一定离不开高品质冷却液,以此实现高效排屑。无论是CoroDrill® 462还是862,外冷设计的钻头能够轻松钻削深达九倍直径 (xD) 的深孔;另外也有内冷设计款,可用于钻削1.00毫米及以上直径的孔,钻深可达16xD。有效使用冷却液不仅可使刀具能够钻削更深的孔,还可延长刀具寿命和降低切屑堵塞风险。

高性能CoroDrill® 462微钻,钻孔直径可达3.00毫米。无论对于盲孔还是通孔加工都称得上理想之选的这款钻头能够钻削各种材质,包括ISO P、M、K、N、S、O和H。钻孔深度可达6xD的CoroDrill® 462钻头为制造商们提供了通用的钻削解决方案。

CoroDrill® 862 (内冷设计) 是钻削1.00毫米至3.00毫米直径孔洞的理想之选,适用于所有工件材质。除了常规钻削,CoroDrill® 862还可进行很多其他类型的钻削,包括交叉孔和堆钻加工以及凸、凹表面的钻削。

CoroDrill® 462和862不仅是可以现货供应的整体硬质合金刀具,同时也支持个性化定制。作为系列的一部分,山特维克可乐满还为要求定制化微型钻削方案的制造商提供刀具定制服务,可自行配置直径、可用长度、阶梯直径长度和柄部直径等参数。

此外,客户还可选择购买配备聚晶金刚石 (PCD) 烧结切削刃的CoroDrill® 862刀具。

PCD比整体硬质合金的耐磨损能力强100倍。此外,PCD刀具也比整体硬质合金刀具更精确,误差更小。因此,对于想要在“大名鼎鼎”的超高加工难度的材质上 (例如钛、铝、玻璃和陶瓷等) 进行微孔钻削的客户而言,应当考虑PCD材质刀具。

“CoroDrill® 462和862刀具标志着微型钻削领域开启了崭新的时代,”山特维克可乐满全球产品经理James Thorpe如此表示。“自从上次发布微型钻头以来,我们取得了巨大的进步,旨在为我们的客户提供更多选择。

在今天的制造业,无论你要加工的是奢华手表还是航空航天零件,对于精致、精密特性的需求强于以往任何时候。由于产品越来越小,且具备更加复杂的零部件,我们认识到我们也需要顺应这种趋势,使我们的钻头能够加工更小的孔洞。需要微型钻削的应用非常丰富多样,这也是我们要在种类更加广泛的标准刀具之外再提供更多个性化定制选项的原因。”

CoroDrill® 462和862将取代山特维克可乐满既有的R840和当前的862微型钻头产品。