华中科技大学无锡研究院航空发动机和燃气轮机关键零部件先进制造技术创新研究平台

“两机”平台介绍

航空发动机和燃气轮机关键零部件先进制造技术创新研究平台(简称“两机”平台)成立于2014年,依托华科大无锡研究院机数字制造装备与技术国家重点实验室,围绕航空航天、能源动力等领域科研院所及企业对先进数字制造、智能制造的迫切需求,开展复杂曲面关键零部件的制造技术研究。“两机”平台技术创新与积累起源于2005年丁汉院士973项目,至今聚集了一批复杂曲面数字化制造技术领域的专家,建立了包括院士、教授、博士及工程师在内的高素质科研队伍,通过十余年的制造技术研究与积累,与全国多家企业建立了密切的合作。

“两机”平台设置湖北武汉、江苏无锡两个科研基地,配备性能卓越、种类齐全的加工、检测等硬件设施,秉持客户满意、精益求精、持续创新、合作共赢经营理念,为华中及华东地区乃至全国的广大科研院所及企业提供各种复杂零部件的制造技术服务,以技术革新为使命,努力提升行业生产力。

研发团队

“两机”平台在中科院丁汉院士领导下,组建了一支由教授1人、副教授2人、博士4人、应用工程师等15人的全职科研团队。团队架构合理,成员紧密对接企业实际需求,长期深入一线从事复杂零件制造的基础理论和关键工艺技术研究,具有扎实的理论基础和工程实践经验。

关键技术

“两机”平台依托两期国家“973项目”,通过深入研究并发展复杂曲面零件数字化制造基础理论,带动关键制造技术的突破。其理论成果“复杂曲面数字化制造的几何推理理论和方法”获国家自然科学二等奖;相关技术授权国家发明专利15项、软件著作权20项,在航空能源制造企业中得到广泛应用。

关键技术案例

一、高效低损伤加工工艺

研究周向侧铣、周向定切宽、RSF混合加工、大叶片自适应变形控制、进给率优化等专利技术 、形成成套工艺解决方案、大幅缩短加工路径长度,增强系统刚性,延长刀具寿命,控制零件加工过程变形,有效提高叶盘加工直走效率及品质。

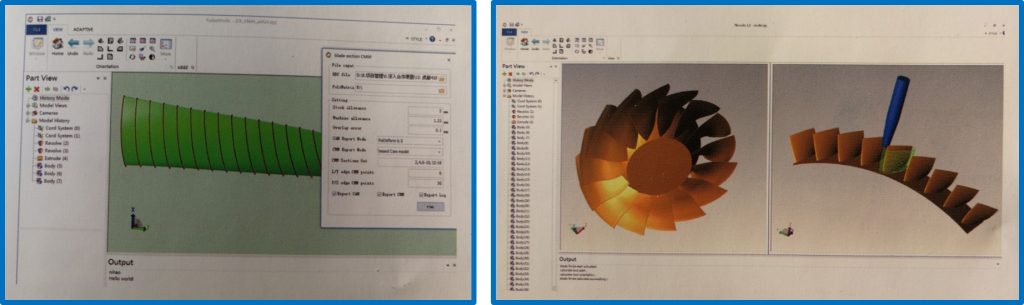

二、专业工艺软件模块

针对项目实施中通用软件难以解决的刀路生成、仿真、后置、检测、自适应等特殊需求,团队开发并积累了大量自主知识产权软件模块,简化新型零件工艺开发流程,支撑实现创新工艺,从而提升全流程制造效率。

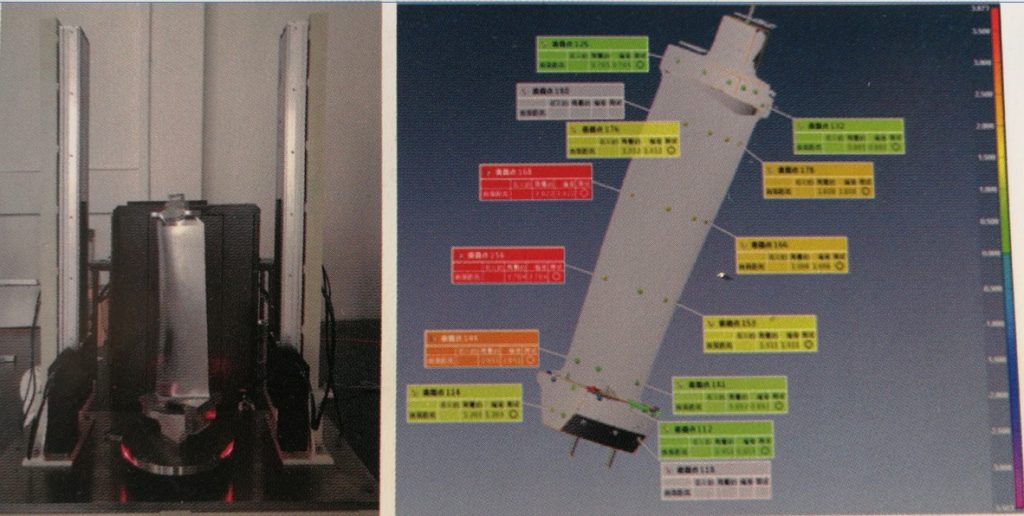

三、专用高效精密测量系统

研究面向叶片叶盘制造的高效精密智能化测量技术,开发面向叶片加工过程的数字样板测量评价系统,提高叶片过程检测的稳定性、效率及检测精度。该系统适用于 车间环境,能够快速生成测量分析报告,取代了制造周期长、效率低下的手工样板靠模方式,实现了零件批量制造过程中产品尺寸数据的采集、问题的追溯和产品品质管控。

硬件设备

平台拥有多台五轴联动加工中心、三轴加工中心、数控车削中心、三坐标测量机等先进进口设备,能完成各类复杂零部件的加工及检测。

进口高性能五轴联动加工中心

瑞士LIECHTI五轴联动加工中心 g-MILL1150

- 各轴行程:X/Y/Z 800/800/850mm、A360° *n、B80°/-260°。

- 最大进给速度:线性轴50m/min、A轴100r/min、B轴40r/min

- 主轴最大转速:18000rpm

- 线性轴加速度:1g

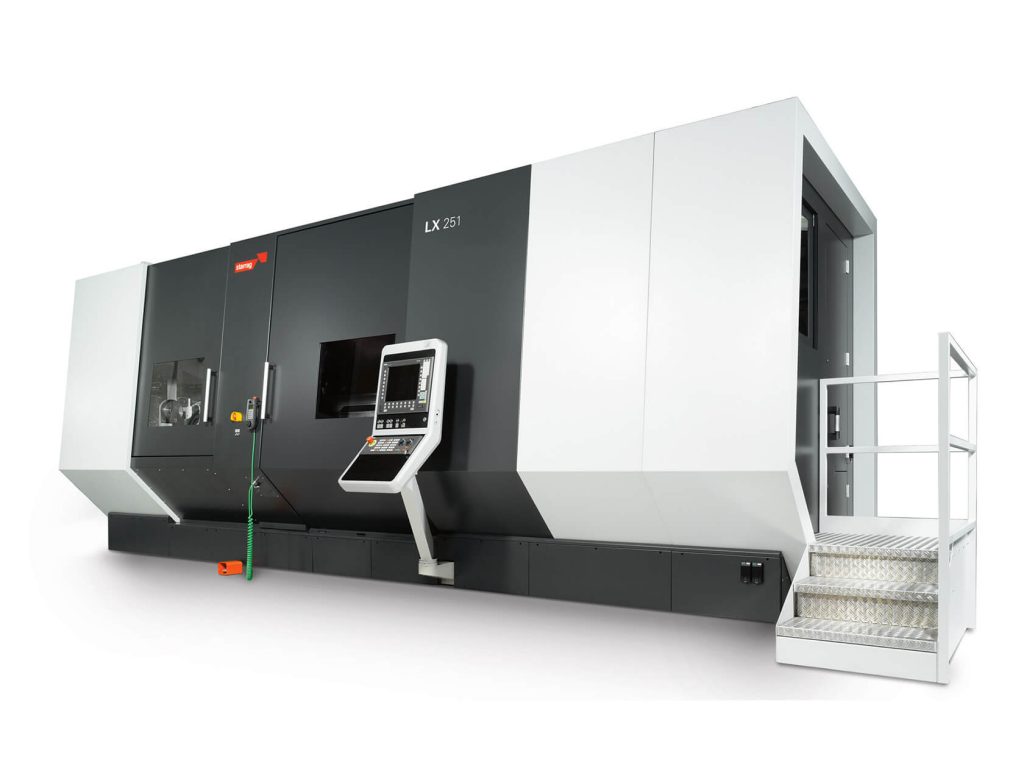

瑞士STARRAG五轴联动加工中心LX251

- 各轴行程:X/Y/Z 1600/400/400mm、A360° *n、B±87°。

- 最大进给速度:线性轴62m/min、A轴200r/min、B轴60r/min

- 主轴最大转速:18000rpm

- 线性轴加速度:0.8g

瑞士LIECHTI五轴联动加工中心1400g

- 各轴行程:X/Y/Z 1978/450/550mm、A360° *n、B±50°。

- 最大进给速度:线性轴50m/min、A轴200r/min、B轴50r/min

- 主轴最大转速:19000rpm

- 线性轴加速度:1g

瑞士GF五轴联动加工中心UCP800 Duro

- 各轴行程:X/Y/Z 800/650/550mm、A+120/-100、C360°*n。

- 最大进给速度:线性轴20m/min、A轴10r/min、C轴20r/min

- 主轴最大转速:20000rpm

- 线性轴加速度:0.5g

五轴联动加工中心

五轴联动加工中心

- 各轴行程:X/Y/Z 650/560/450mm、A+100/-30、C360°*n。

- 最大进给速度:线性轴25m/min

- 主轴最大转速:15000rpm

- 定位精度:0.008mm

五轴联动钻铣加工中心

- 各轴行程:X/Y/Z 650/560/450mm、A±50°、C360°*n。

- 最大进给速度:线性轴10m/min

- 主轴最大转速:10000rpm

- 定位精度:0.01mm

三轴加工中心

三轴立式加工中心VMP-23A

- 各轴行程:X/Y/Z 580/420/510mm

- 最大进给速度:线性轴36m/min

- 主轴转速:50-10000rpm

- 工作台承重:300kg

三轴立式加工中心VMP-40A

- 各轴行程:X/Y/Z 1020/520/505mm

- 进给速度:X/Y轴40m/min\Z 轴30m/min

- 主轴转速:50-10000rpm

- 工作台承重:800kg

配套设备

Mazak QSM250L/1000U车床:主轴转速:4000rpm;最大直径:380mm;最大长度1032mm。

Mazak QTN200M/1000U车床: 主轴转速:5000rpm;最大直径:360mm;最大长度1000mm。

数控电火花切割机:台面尺寸:650*420mm;坐标行程:350/320mm;精度5μm。

帕莱克刀具热缩仪:工作范围: Φ 3-32mm;刀具水冷长度:450mm;冷却时间:20s。

先进仪器

WENZEL三坐标测量机:测量行程:X/1200mm,Y/2000mm,Z/1000mm,Revo5联动精度:2.6μm。

瑞士Kistler旋转测力仪:最大测量转速:10000rpm;测量范围:Fx,y,z 5/5/20kN;分辨率:Fx,y<1N,Fz<4N。

帕莱克1550刀具预调仪:接口标准:BT50/HSK63;测量规格:D=320mm,H=400mm;精度:2μm。

德国蔡司立体显微镜:总放大倍率:4.7x——13312.5x;工作距离:10~253mm;调焦精度:350nm。

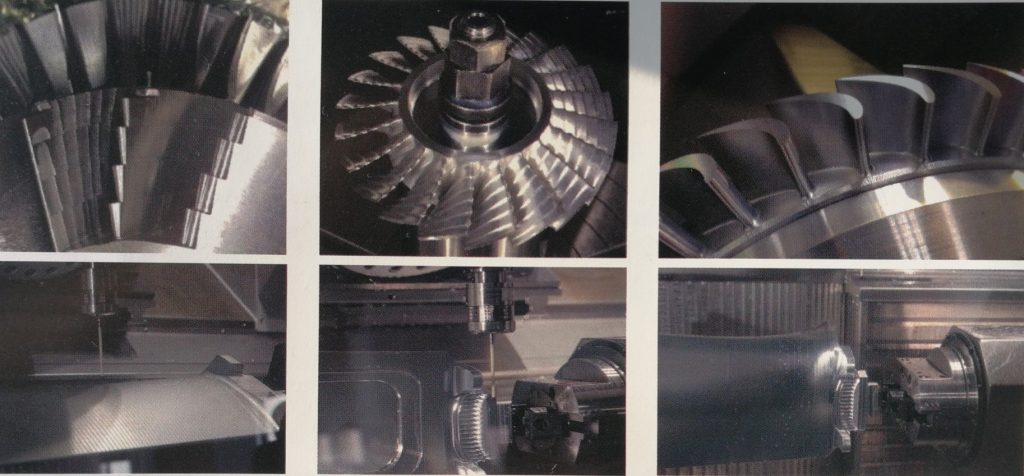

应用案例

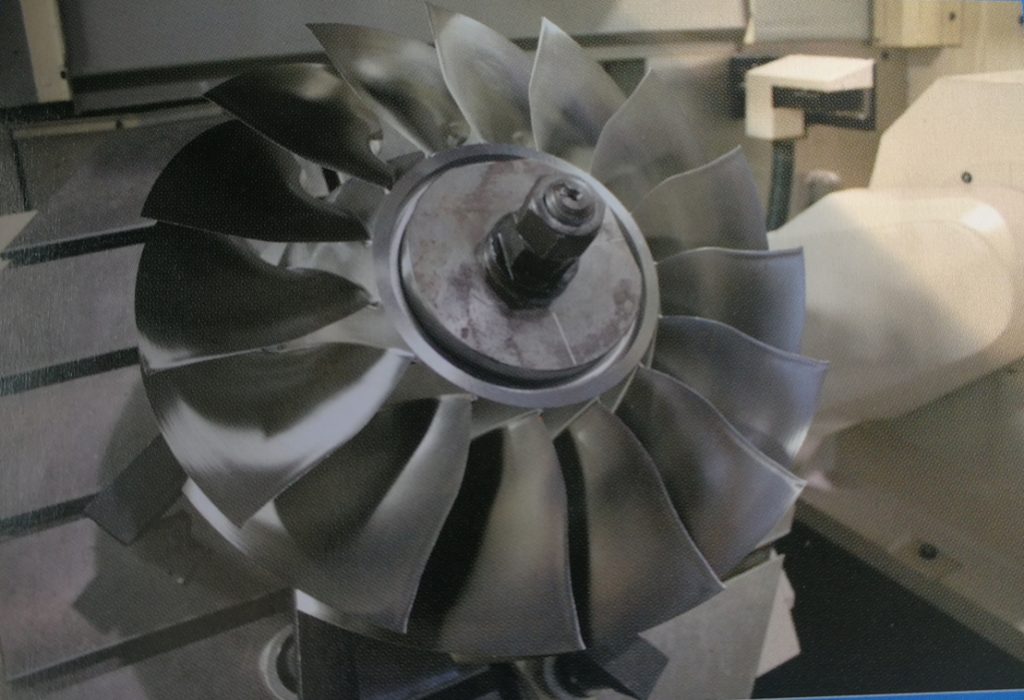

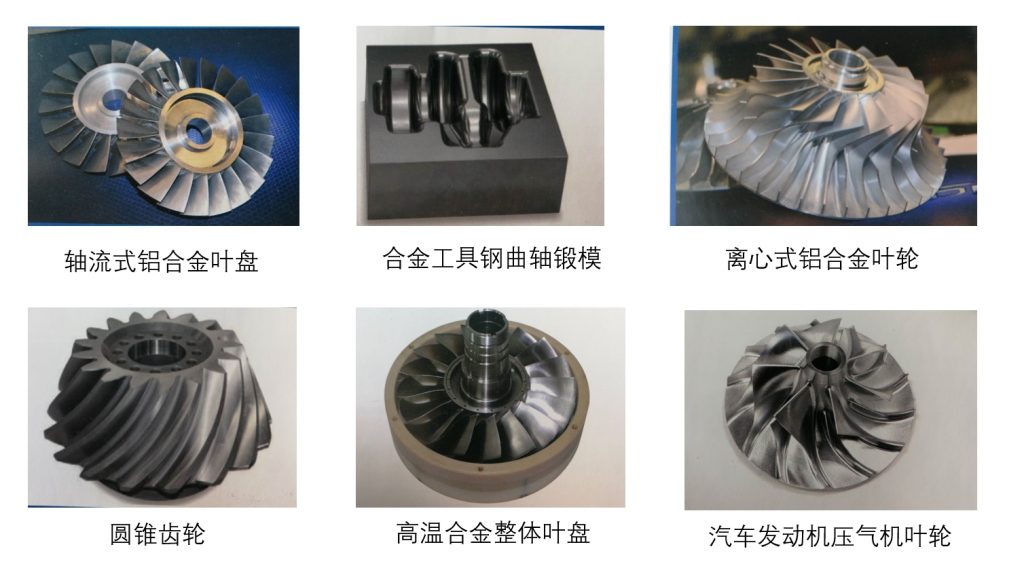

结合零件加工工艺特点,团队将相关制造技术应用于整体叶盘、叶片、叶轮、螺旋桨、模具、齿轮等各类复杂零件加工中,有效提升了零件制造效率及品质。

某型号压气机整体叶盘

- 材料:TC11钛合金

- 直径:390mm

- 最小厚度:0.204mm

- 叶片悬伸:111.2mm

- 叶片扭度:35°

- 精度要求:±0.06mm

- 加工难点:易颤振、让刀严重

解决方案:采用周向定切宽、RSF混合铣削方法,粗铣时间由171h减少为58小时,精度0.2mm提升为0.06mm,抑制加工颤振。

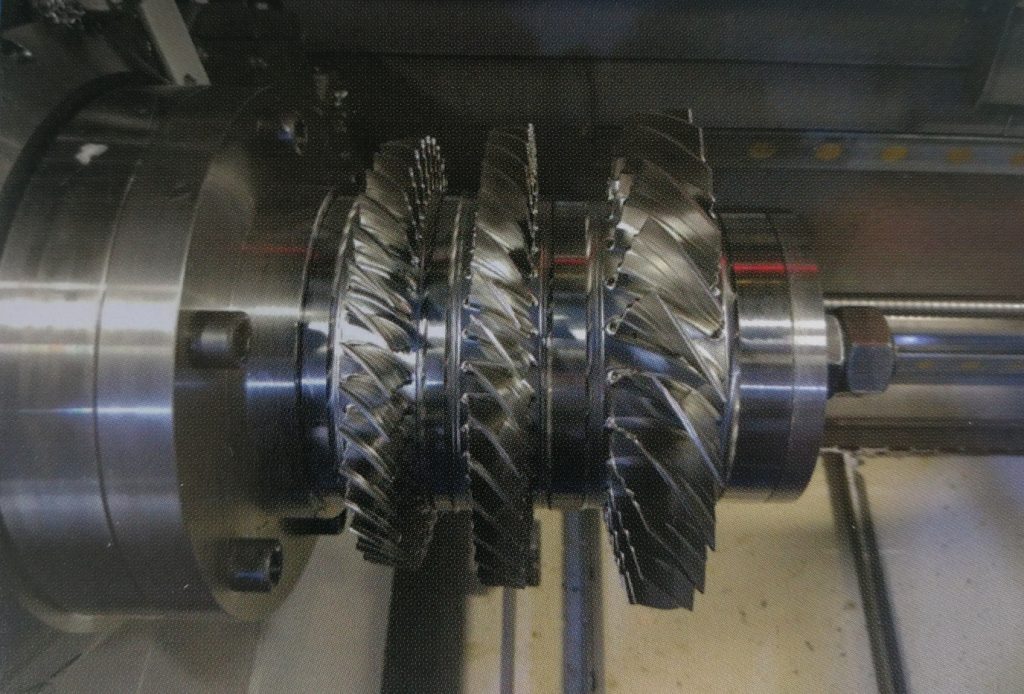

某型号压气机三联级整体叶盘

- 材料:GH4169高温合金

- 最大直径:198mm

- 叶片最小厚度:0.16mm

- 叶片悬伸:40/28/21mm

- 叶片数目:24/37/38

- 精度要求:前后缘轮廓0.05mm

- 加工难点:难切削、效率低、刀损重

解决方案:周向侧铣粗铣53小时减少为19小时,大幅提高加工效率,同时刀具极限寿命内其有效材料去除率提升1倍以上。

某型航空发动机出口导向叶片

- 材料:#7075铝合金

- 长度:665mm

- 宽度:311mm

- 精度要求:装配面0.05mm

- 叶顶位置度0.3mm以内(变形)

- 加工难点:薄壁复杂结构、非稳定变形

解决方案:批量制造时采用柔性NC结构的自适应变形控制技术,适应个体的独特变形,末端变形量3mm控制在0.2mm以内,加工效率12h减少至2.5小时。

样品展示

服务内容

为生产型企业提供对现有制造工艺技术的优化升级服务。

平台以企业量大、批次多、技术难度大的典型零部件加工工艺为研究对象,以提高加工效率、降低成本为目标,深入研究、优化现有工艺技术,帮助企业降本增效、提高市场竞争力。

为高校、科研院所及企业研发部门提供多品种、小批量精密零部件试制服务。

平台依托性能优越、种类齐全的进口设备及专业化技术团队,能够迅速响应高校、科研院所及企业研发部门周期紧、变化多的零部件试制需求,高质高效地为客户提供试制服务,缩短企业产品研发周期。

为企业提供各类复杂零部件教工成套解决方案,包括单元设备研制及工艺软件定制开发。

平台通过十余年科研技术积累,具备快速开发高端零部件加工工艺能力,能够提供完整解决方案,包括单元设备及配套软件,帮助企业解决新品工艺研发力量不足、周期紧、成本高的难题。