罗尔斯·罗伊斯(罗罗公司)公司正在使用一种古老的金属加工技术来制造用于喷气发动机的单晶涡轮叶片。

铸造是最古老的金属加工方法之一。如果你可以制造足够热的火来熔化金属、制造一个坩埚来熔炼它,并制造一个可以承受热量的模具,就可以铸造出复杂的金属形状,我们的祖先在几千年前就开始这么做了。最古老的铸件是6000年前在美索不达米亚制造的铜青蛙。古希腊的许多闪闪发光的大理石雕塑的原型实际上是罗马的青铜铸件:如在西西里岛附近海域发现的里亚切(Riace)青铜武士像,展示了这些活在几千年前的金属大师所取得的令人难以置信的高超的水平。

单晶涡轮叶片虽然小,但是结构却极其复杂

然而,这种最古老的技能今天仍然在使用并不断发展。它最近的演化可以说是金属中最先进的工艺,对于现代世界的标志性活动(航空旅行)至关重要。罗罗公司先进叶片铸造设厂(ABCF)就位于英国历史悠久的金属加工中心 – 谢菲尔德(Sheffield),这是一个专门设立在谢菲尔德大学罗瑟勒姆(Rotherham)先进制造研究中心附近的工厂。

ABCF生产的部件不是大多数人能看到的部件:它们是隐藏在喷气发动机最热部分的涡轮叶片。没有希腊青铜器的装饰光彩,它们拥有实用的外观,复杂的形状和功能以及宝石般完美的内部结构:重量仅约300克,小到一只手可以握住,它们实际上是单晶合金,其成分经过多年的微调,可以在喷气发动机炼狱般的条件下运行。

“回想到喷气发动机的诞生,弗兰克惠特尔(Frank Whittle)爵士的原型完全由钢制成,”罗罗公司材料主管尼尔格洛弗(Neil Glover)说。“钢的强度和表面硬度很高,但如果你需要高温性能,它并不是很好,在450-500℃就将达到极限。“

罗尔斯·罗伊斯公司的材料主管Neil Glover和Trent XWB发动机

钢的性能不合格促使人们寻求更耐高温的材料。喷气机制造商转向镍合金。镍在澳大利亚有大量矿床,储量相对丰富,价格低廉。镍的熔点在1728K(1455摄氏度),并具有耐腐蚀性——这两者都是喷气发动机内部组件所需的特性。更重要的是它形成合金的能力,以及这些合金的特殊性质-称为Gamma Prime(γ’)。合金中镍与铝结合,可以保持其在高温下的强度。“当达到熔点的40-50%时,钢甚至是钛的强度会迅速下降,”格洛弗(Glover)说。“镍合金可以一直保持其强度,直到温度达到其熔点的85%。

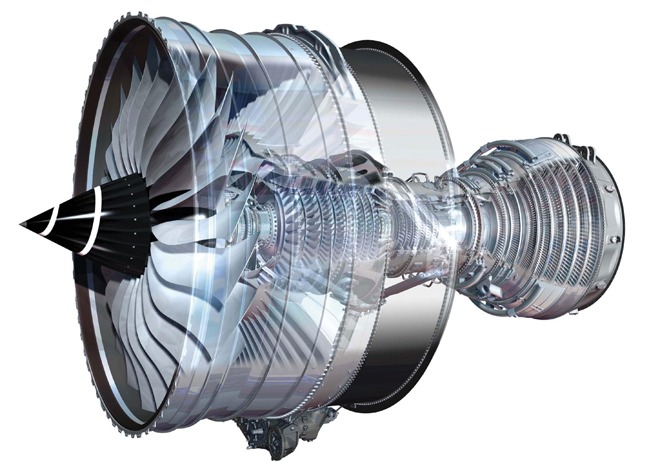

发动机制造商充分利用这一特性。喷气发动机通过涡轮机叶片来工作,涡轮机叶片在与燃烧室一起膨胀的热气体中旋转,与压气机叶片在同一轴上旋转,迫使空气在高压下进入发动机。所以在发动机的后部,低压涡轮叶片在一个温度稍低的气流中运行,与发动机前部的风扇叶片位于同一根轴上,从而加速空气产生发动机的推力。该轴穿过较短而宽的中间压力(IP)级,其中后部还有涡轮叶片,前部有压缩机叶片。在这之外是高压轴,其运行压缩机,迫使空气进入燃烧室本身。燃烧室是环形的,在后面有一个出口环控制着废气的流动,这里就是需要使用单晶叶片的地方。燃烧后新鲜的气体温度约为1,700°C, 并且轴以超过12,000rpm的速度旋转。

Trent XWB引擎;

涡轮叶片位于后部喇叭形区域的正前方

这意味着叶片在比镍合金的熔点还要高几百度的环境中运行。为了阻止叶片熔化,必须冷却金属。这是通过两种机制完成的:叶片有低传导率的陶瓷涂层; 叶片内部分布着复杂的通道。“空气从高压压气机中抽出,进入叶片根部,”Glover解释道。

“它穿过冷却通道,通过叶片表面的无数孔排出,在叶片周围形成一股冷空气。因此,即使环境如此,金属也永远不会超过其熔点。冷却空气实际上并不“冷”,其温度大约在600-650°C。它从发动机的压气机中来,因此它有足够的压力通过通道并从孔中出来。它仍然足以将叶片温度保持在1150℃左右。“

热量对喷气机至关重要。运行温度越高,所释放的能量也越多,这是发动机制造商之间竞争的主攻方向。因此六十年来,竞争迫使涡轮的温度升高,开发能够承受高温的涡轮叶片,已成为该领域最重要的技术竞赛之一。Glover说,这是一个渐进的过程,最终导致了20世纪80年代后期单晶叶片的发展。

“叶片在比镍合金熔点高几百度的环境中运行,但由于冷却机制,即使环境恶劣,金属也不会高于其熔点。”

罗尔斯·罗伊斯(Rolls-Royce)材料总监尼尔·格洛弗(Neil Glover)

但是,单晶结构不是为了应对温度升高的挑战,而是为了使叶片能够抵抗由其转速引起的巨大机械负荷。“每一个叶片发出的功率,就相当于一台F1方程式赛车的动力输出”格洛弗说。“它们上面的离心力有十几吨之多,相当于双层巴士的重量。”

通常,金属由许多晶体组成——原子的有序结构以规则的晶格排列,当金属从熔融状态冷却时,它们自然形成晶格。这些晶体的尺寸通常为数十微米,位于许多方向。在高温和应变下,晶体可以相互滑动,杂质可以沿着晶粒之间的边界扩散。这被称为蠕变,它严重影响了早期的涡轮叶片,这些叶片是用钢和后来的镍棒锻造的。

开发的第一个阶段是摆脱与离心力方向垂直的任何晶界,这促使了铸造叶片的发展,因此金属晶体全部从顶部到底部生长。后来,通过进一步优化铸造工艺,形成没有晶界的单晶叶片。这是一个非常复杂的过程:不仅因为铸造叶片必须在特定位置有内部冷却通道,更因为晶体不均匀。相反,叶片内存在不同组成和晶体结构的区域。

罗尔斯·罗伊斯机翼涡轮机材料技术专家Neil D’Souza说:“你可以认为像这样的镍超合金就像复合材料一样。” “它是两相的混合物,其中一个γ’(Gamma prime)使高温强度持续增加。”

当它结晶时,镍形成面心立方(fcc)的结构; 每个立方体都有一个有五个原子的面,四个角各一个原子,中间一个原子。当制造合金时,通常原子只是交换进出fcc晶格。但是在合适的条件下,铝和镍的结合方式使得镍到达面的中心,铝到达角落。这被称为沉淀物; 它在合金的主体内形成更大有序的岛,尺寸约为半微米,以直线形式紧密地堆积在一起。因为沉淀物的晶格尺寸和较少有序的块状合金几乎相同,所以它们都是同一晶体的一部分。

“你可以想象建立一个“球—棒”模型,”格洛弗说。“在散装合金中,你可以放置代表合金成分的球,大约10种不同的元素,包括镍,铝,铬,钽和钛,非常随机,当你得到伽玛素沉淀时,你会在拐角处放置铝有序排列,在中间放置镍。它都在同一个规则的晶格上,以相同取向,所以它们都是相同的晶体,但是你有这些更强大的区域,那里有一系列γ’素沉淀物。“

但这一切不是自然发生的。为了制造具有内部复杂曲折冷却通道的叶片,第一目标是作出陶瓷“型芯”。在其周围注入蜡以形成空气动力学叶片的形状,以及有助于铸造过程的其他工艺特征。插入铂金芯轴以支撑蜡内的芯; 然后通过将其涂覆在氧化铝 – 硅酸盐材料的浆料中以形成陶瓷涂层来形成外壳。再涂几层不同组合物,然后将蜡熔化,留下叶片形状的空隙。这是熔模铸造或失蜡法铸造,与古希腊雕塑家用来制造Riace青铜器的技术相同。

“我们的员工非常娴熟,但他们是人,没有人会像在开始时那样在轮班结束时产生同样的工作质量。”

Steve Pykett,罗罗公司高级叶片铸造设备制造经理

然后将熔融金属倒入模具中,将模具放入炉内以保持金属熔融。在模具的底部是额外的铸造特征之一:与三匝标准开瓶器形状大致相同形状的螺旋结构。它被称为尾纤,它连接到一个用水冷却的板上。一旦填充,将模具从炉中缓慢地拉出到冷却室中。金属在冷却板处开始凝固,晶体开始长入尾纤。晶体在模具取出的方向上以直线生长,但由于尾纤的扭曲形状,除了生长最快的晶体之外的所有晶体都被消除了。只有具有正确方向的晶体才能正确地进入叶片模具,通过仔细控制外部温度和模具设计,形成重要的沉淀物; 这些多层陶瓷决定了熔融金属散发的热量有多快,这为实现所需的内部结构提供了额外的技巧。将芯保持在适当位置的铂金芯轴扩散到合金中而不影响其性能。

一旦凝固,就将铸件从模具中取出。首先,陶瓷芯用苛性碱溶解掉。然后铸造用的工艺特性会被加工掉。用于排出冷却空气的孔是使用放电加工来钻孔的,其形成所需的孔几何形状以将空气引导到需要它的点。最后,叶片通过电子束等离子体沉积进行绝缘陶瓷涂层。

ABCF位于罗瑟勒姆附近的先进制造中心园区

罗瑟勒姆(Rotherham)的ABCF专注于大型民用客机发动机的部件,因为随着飞机如Airbus A350 XWB的出现,罗尔斯·罗伊斯开发了Trent XWB发动机,这是该公司以后的主要增长来源。

ABCF的建立耗资约1.1亿英镑,目的是为了尽可能多地自动化生产过程。“单晶铸造价格昂贵,而且该工艺的许多部分传统上都都需要亲手手工处理,”ABCF制造经理Steve Pykett说。“我们的员工非常娴熟,但他们是人,没有人会像在开始时那样在轮班结束时产生同样的工作质量。”

ABCF制造经理Steve Pykett

蜡组件的生产是一个很好的例子。“你总能在熔模铸造厂找到一个蜡室,”Pykett说。“它需要手眼协调和灵巧才能使蜡形成,但这并不能提供一致性。”

罗罗公司与考文垂附近的制造技术中心合作,开发了一种自动化系统,用于固定陶瓷芯、注蜡、将芯固定到位并进行组装过程。“它过去需要花费一整个班次来组装,现在只需要一个小时。“Pykett说。“但时间不是这里的主要动力。我们现在知道,无论何时何地,我们都能从蜡加工过程中获得一致的产品,这为我们提供了一个可以降低成本的坚实平台。“

“我们已将这些组件的一些技能从生产线上的制造工程师转移到流程开发人员那里。这并不意味着我们不需要技能。

Mark Hulands,铸造制造主管

一些其他工艺也已经自动化,包括修整操作以去除铸件的保护特征。然后叶片进入检验阶段,罗尔斯·罗伊斯用两个工序代替原来的五个工序。然后将铸件运到位于弗吉尼亚州Crosspointe的另一家工厂,以进一步加工这些特征,使其能够连接到发动机的圆盘上,并钻出冷却孔。他们回到诺丁汉郡Annesley的一家工厂进行涂装。

“这个过程非常复杂,能够精确控制温度和材料处理,甚至是原子级别地控制,如何形成叶片,”铸造主管Mark Hulands说。“我们所做的是将这些组件的一些技能从生产线上的制造工程师转移到工艺开发人员,”Hulands说。“这并不意味着我们缺乏技能。我们的工程师仍然需要高技能,以保持流程顺利运行,但他们的技能不同,我们已经提高了一致性,因此我们可以降低成本。“