在航空航天和工业燃气轮机行业中,镍基合金仍是用于涡轮叶片和喷嘴导向叶片加工的主要材料。这类合金加工难度较大,尤其是需要避免过度磨削而导致的材料表面结构性变化。

到目前为止,涡轮叶片的加工通常采用缓进给磨削工艺,使用的砂轮直径为400mm或更大。 经典的磨削策略是:使用砂轮与辊式修整轮持续接触进行磨削,或者是CD磨削。 在该过程中,冷却润滑液以3至10bar的压力直接喷向磨削区域,喷射速度与砂轮圆周速度的速比通常为0.8至1。

粘合磨料制造的领导品牌–Tyrolit(泰利莱)开发了一个新的产品系列Viper Ultra,专门用于涡轮机行业零件的磨削。 这种砂轮具有先进的开放式的结构,与Viper磨削工艺相结合,能够实现更高的生产率和更低的生产成本,同时满足航空航天工业日益严格的生产质量要求。

小砂轮,大切削

Viper磨削工艺,是由Rolls Royce、Tyrolit和Raysun联合开发的全新磨削工艺。首先,通常使用直径为300mm的砂轮,且不进行CD研磨。 其次,使用特殊喷嘴将50至70bar的冷却润滑液以一定的角度喷射注入砂轮然后流出磨削区域。

砂轮以最高50m/s的圆周速度转动,并在砂轮表面上形成一层空气膜,冷却润滑液必须穿透空气膜。高达50至70 bar的冷却润滑液压力对于确保冷却剂穿透该层空气并进入砂轮非常重要,专门开发的开孔砂轮可以吸收并引导冷却润滑液,并将其输送到磨削区域。

这种将冷却润滑剂输送到磨削区域的特殊方法能够实现特别高的金属去除率。与传统的缓进给磨削工艺相比,该专利系统可以达到50-100mm3/smm的切削率,而缓进给磨削的切削率一般只有5-25mm3/smm。通过进一步将Viper技术与HSCD(高速连续修整)磨削工艺相结合,可以实现高达300 mm3/smm的切削率。

磨削硬材质

目前,Viper系统专门用于Bridgeport和Makino加工中心。除了适用于难加工镍基材料的生产外,该工艺还令相对小的磨削砂轮(直径为300mm)的应用成为可能。通过借助刀库系统,可实现在几秒钟内快速更换砂轮,从而可以对砂轮进行粗加工或精磨。 因此,可以大幅减少加工时间,并且可以满足对轮廓精度和表面质量的高要求。

Tyrolit为Viper磨削系统开发了特殊的深孔磨削砂轮,具有卓越的特性。通过此砂轮的开孔结构设计,冷却润滑液和磨削碎片可以被非常有效地吸收和输送。此外,加工部件的轮廓也可保持得非常完整。

Viper Ultra 砂轮与Viper 磨削系统,以及优化后的高压冷却润滑液输送系统相结合的优点是:可以实现大切削量,并具有较佳的冷却性能。

除了Viper Ultra产品系列外,Tyrolit还开发了一种特殊的粘合基质,其强度是常规粘合系统的两倍,从而提高了磨削纹路的保持度。这使得高动态载荷能够被吸收,而不会损坏或破坏键合桥,从而实现磨粒的最佳使用。该粘合系统能够使氧化铝具备与烧结氧化铝同等的性能,而烧结氧化铝不仅价格更高,对修整工具的要求也非常严苛。

实现高精度

采用Viper磨削系统,可以将多个修整轮同时配置在一个或多个主轴上,并根据需要单独部署。辊式修整轮的功能是修整砂轮轮廓,并在砂轮表面上产生理想的形貌。这里使用特殊的天然钻石,它们电镀在一层镍中。辊式修整轮采用反向制造工艺,以满足特别高的轮廓精度要求。这种生产方法的特点是:允许使用尽可能大的钻石,以保证更大的轮廓精度和尺寸精度,和更小化的磨损。

Viper Ultra砂轮与Viper磨削系统,以及优化后的高压冷却润滑液输送系统相结合的优点是:可以实现大切削量,并具有较佳的冷却性能。因此,较低的热量传递降低了零件表面烧伤的风险,并且有效防止了材料结构的变化。采用Viper磨削工艺后,系统的磨削压力得到了进一步降低,从而使得零件上加工应力减小,工件夹持系统的受力也随之减小。这种冷磨工艺,在加工热敏材料,例如涡轮机行业中使用的镍基合金时,备受欢迎。以下两个案例展示了Viper Ultra系统的效率优势。

案例1:飞机涡轮增压器的镍基涡轮叶片的树状轮廓加工

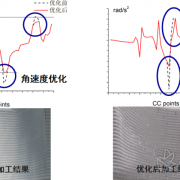

在此案例中,使用了245mm×25mm×32mm 的Viper Ultra砂轮,让其以40m/s的操作速度进行加工。使用Viper Ultra砂轮,可以多磨削30%以上的零件。因此,每个砂轮的寿命从可加工200个零件增加到260个。同时,Viper Ultra砂轮还优化了工艺和修整参数,可在2000mm/min的移动速度下实现0.1-2mm的进给值,详细参数取决于具体的工艺路线。所需的总修整量也减少到0.4mm。直接的结果是:生产率提高了35%。这样一来,根据每年35,000个零件的总产量,每年可节省42,000欧元的刀具成本。

案例2:工业燃气轮机的镍基涡轮叶片的树状轮廓加工

在此案例中,也使用了250mm×25mm×32mm的Viper Ultra砂轮,仍以40m/s的运行速度加工。在预磨削阶段,进给速度增加至1.5mm,横向移动速度为1500mm/min。该砂轮的使用寿命可从加工150个零件增加到250个,相当于增加了67%。同样,工艺参数的优化使生产率提高了30%,基于每年20,000个零件的总产量,每年可节省20,000欧元的刀具成本。

Viper磨削工艺有助于提高生产率并降低生产成本。通过使用现代化的加工中心,还可以在单次装夹的状态下完成零件多工序加工,从而保证实现理想的加工精度。

基于所有合作伙伴,包括用户、机床制造商和Tyrolit之间的密切合作,我们共同开发了这种出色的工艺,我们将继续紧密配合,共同克服未来的各种挑战。