前言

哪种铣削方式更适合现场加工需求?HSC高速加工、HPC高效加工或是摆线铣?应该更注重材料去除率还是更好的表面质量?选择最有效的方法并达到最佳性能是成功加工的关键。

这就取决于机床类型、加工批量、夹具设备和许多其他因素,对于小批量的加工任务来说,有的时候,在效率方面,传统的加工方案可能比最新开发且经过CAM程序完美优化过的方案更高效。

3轴、5轴或5轴联动机床

3轴机床和5轴机床在本质上是完全不同的铣床类型。在3轴机器上,参考坐标轴通常为X、Y和Z轴。如果在一台机床上添加工作台回转轴和旋转工作台(通常称为A轴和C轴),则它成为了一台5轴的机床。它可以实现一次装夹就可加工工件的5个面,并且满足任意角度的加工要求。五轴联动机床能够同时移动其所有轴,并用于具有复杂3D轮廓的工件。

顺铣

在几乎所有的加工应用中,顺铣都是最为普遍的,也是现代铣削方案的基础。遵循“由厚到薄”规则,进给方向与刀具旋转方向相同。切屑形成时其厚度随着切削过程逐步减小,直至切削过程结束。顺铣可以实现更好的表面加工质量,更长的刀具使用寿命,并且形成的毛刺也更少。

逆铣

如果进给与刀具旋转方向相反,则是逆铣。切屑厚度的缓慢增加会使加工温度快速升高,并会在摩擦力的作用下产生摩擦及抛光效果,导致刀具使用寿命缩短。与顺铣不同,逆铣时刀具会被拉向工件,这在早期时是比较流行的铣床的加工方式。因为当时主轴和导轨的精度还无法达到现如今的程度,逆铣有助于实现稳定的铣削过程。在现代机械加工中,逆铣主要用于具有硬化、粗糙或锻造表面的工件,使刀具可以在切入时受力相对较小以延长刀具寿命。

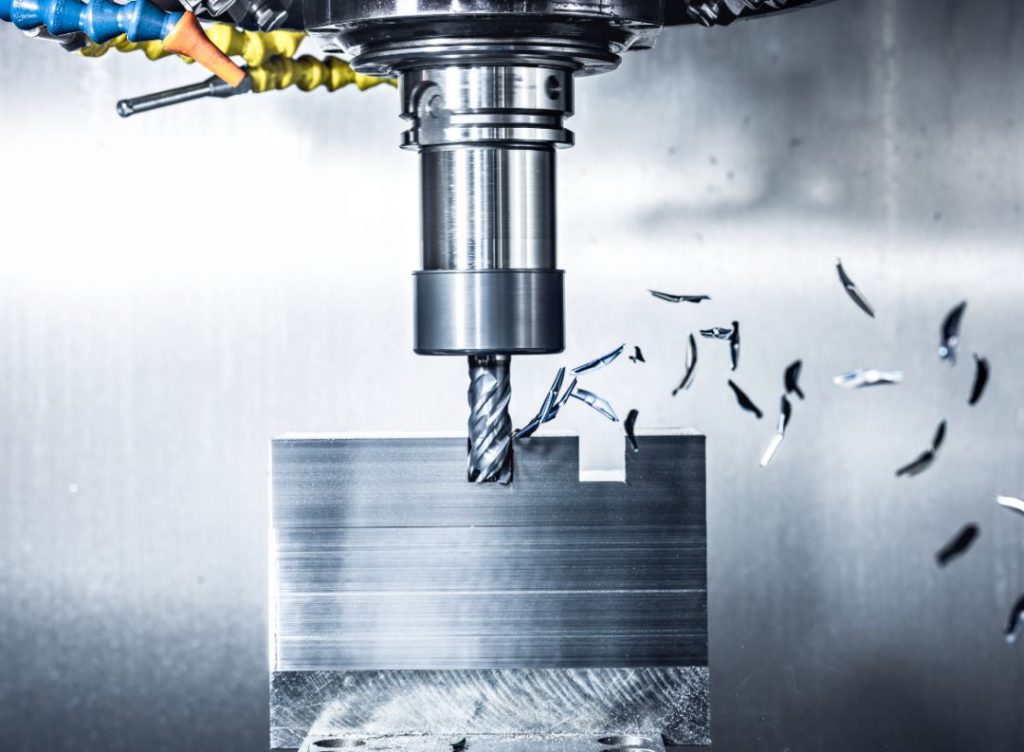

粗加工

粗加工主要应用于工件的初期加工。目的在于以最快且最安全的方式去除大量材料,并尽可能接近最终形状,表面质量和尺寸精度是次要条件。

精加工

在粗加工之后,使用精加工来达到所需的尺寸和几何精度、表面质量,去毛刺以及为后续过程(如磨削和表面处理)进行最佳准备。精加工会使用专用的刀具,以确保实现更高的切削速度,实现刀具使用寿命延长,从而实现稳定的加工过程。

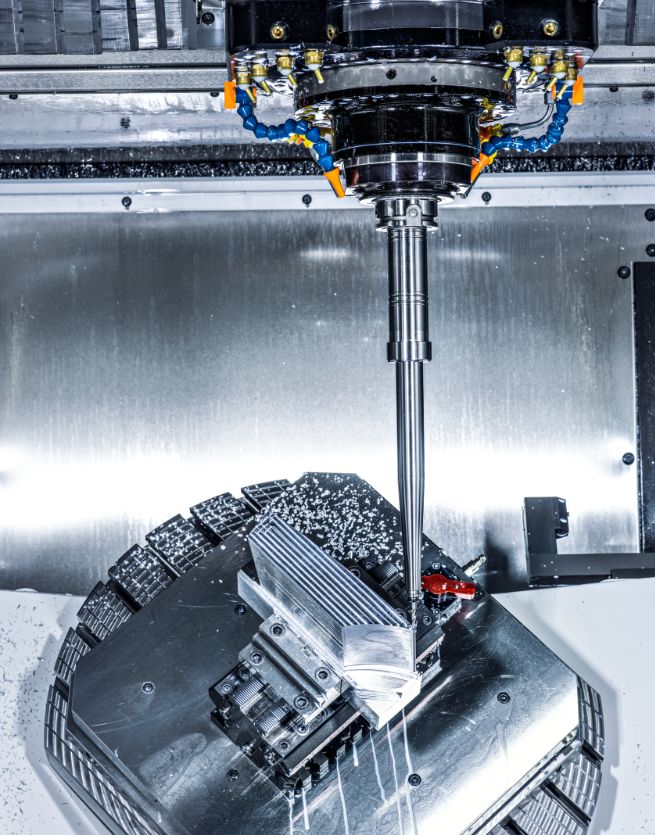

HSC高速加工

高速加工是尝试通过以10倍以上的进给速度配合极低的切削深度和宽度来提高金属去除率Q。与传统的铣削方法相比,HSC的材料去除率将提升多达30%,同时由于切削刃与加工表面接触时间很短,从而获得更好的表面质量、更低的切削力和更少的高温产生。加工应用可用于航空航天业的薄壁结构部件、涡轮叶片、模具或电极。HSC高速加工对机床主轴的负载更小,但要求机床能够承受持续的高转速并具备快速的动态响应。

HPC高性能加工

尽管实现的方式不同,但HPC高性能加工的目标同样是将金属去除率Q提升到极致。虽然切削速度Vc没有达到HSC的水平,但切削深度和宽度的增加带来了完全不同的效果。尽管提升加工转速和进给的提效方式几乎适用于所有机床,但是这样主轴会承受非常大的作用力。由于表面加工质量普遍要低于HSC高速加工,所以HPC高性能加工主要应用于粗加工。同时它对CAM和编程系统的要求也较少。

摆线铣

类似于高速加工,摆线铣拥有高速、高进给、小切宽和大切深的特性。主要用于粗加工和半精加工,涉及到槽、拐角和型腔等位置的加工。其类似圆周的运动方式通过主轴和导轨的积极配合,形成一种流动的加工效果。较小的切屑允许铣刀采用窄槽密齿设计,从而提升刀具芯部的稳定性,防止振动。