金属切削过程是机械制造过程的一个重要组成部分。金属切削过程是指将工件上多余的金属层,通过切削加工被刀具切除而形成切屑并获得几何形状、尺寸精度和表面粗糙度都符合要求的零件的过程。在这一过程中,始终存在着刀具切削工件和工件材料抵抗切削的矛盾,从而产生一系列现象,如切削变形、切削力、切削热与切削温度以及有关刀具的磨损与刀具寿命、卷屑与断屑等。对这些现象进行研究,揭示其内在的机理,探索和掌握金属切削过程的基本规律,从而主动地加以有效的控制,对保证加工精度和表面质量,提高切削效率,降低生产成本和劳动强度具有十分重大的意义。本文主要针对金属切削过程中的变形情况进行了阐述。

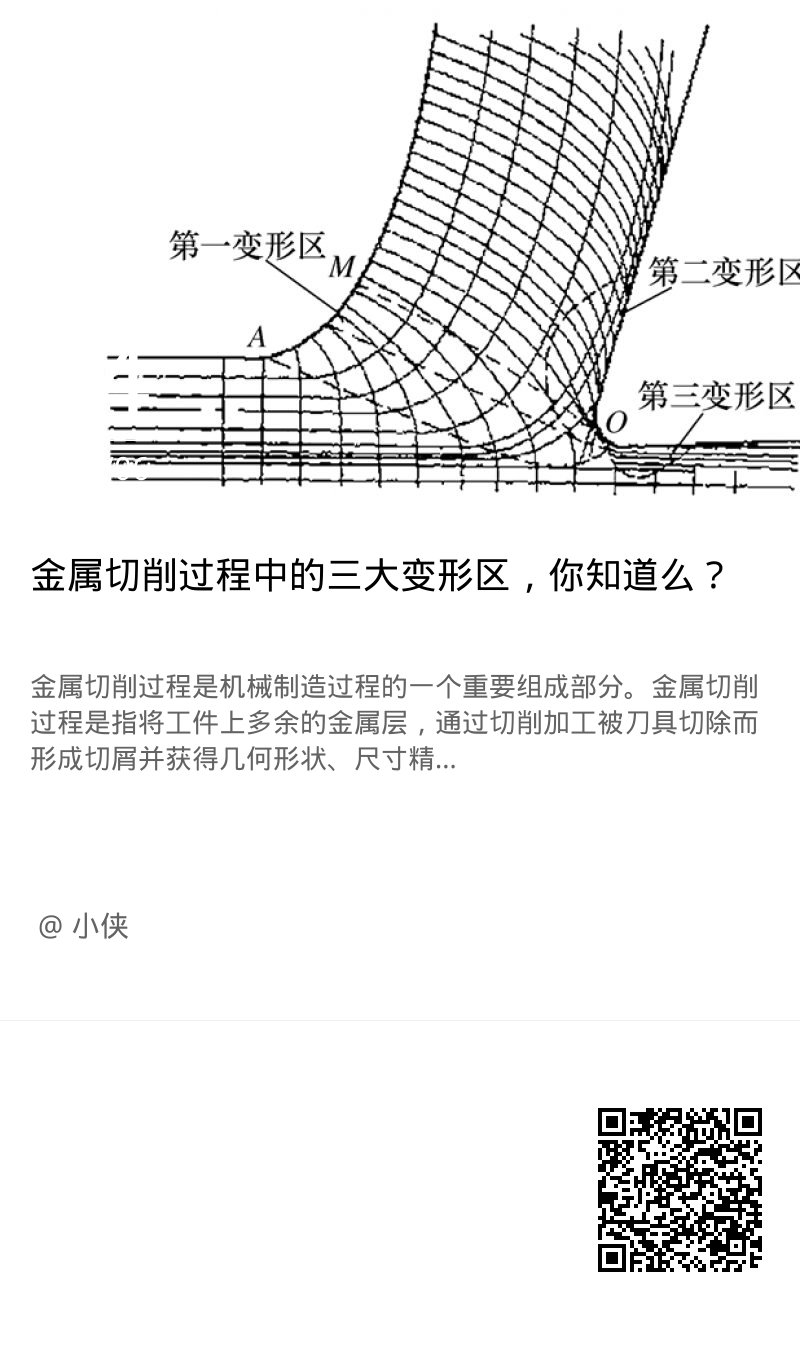

一、切屑形成过程及变形区的划分

1、切削变形金属的切削过程与金属的挤压过程很相似。金属材料受到刀具的作用以后,开始产生弹性变形;虽着刀具继续切入,金属内部的应力、应变继续加大,当达到材料的屈服点时,开始产生塑性变形,并使金属晶格产生滑移;刀具再继续前进,应力进而达到材料的断裂强度,便会产生挤裂。

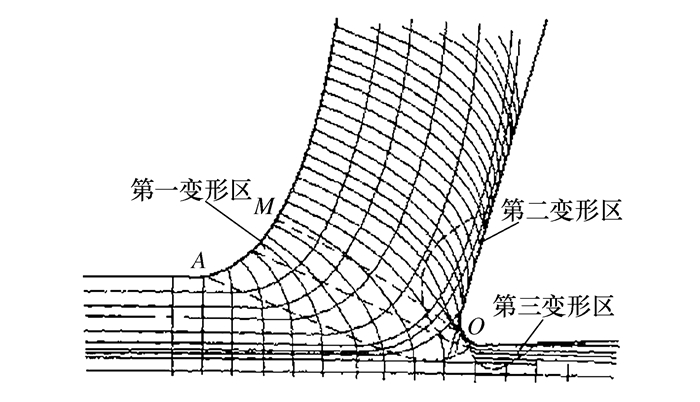

2、变形区的划分大量的实验和理论分析证明,塑性金属切削过程中切屑的形成过程就是切削层金属的变形过程。切削层的金属变形大致划分为三个变形区:第一变形区(剪切滑移)、第二变形区(纤维化)、第三变形区(纤维化与加工硬化)。

二、变形的原因解析

1、第一变形区(近切削刃处切削层内产生的塑性变形区)金属的剪切滑移变形 切削层受刀具的作用,经过第一变形区的塑性变形后形成切屑。切削层受刀具前刀面与切削刃的挤压作用,使近切削刃处的金属先产生弹性变形,继而塑性变形,并同时使金属晶格产生滑移。

2、第二变形区(与前刀面接触的切屑层产生的变形区)内金属的挤压磨擦变形 经过第一变形区后,形成的切屑要沿前刀面方向排出,还必须克服刀具前刀面对切屑挤压而产生的摩擦力。此时将产生挤压摩擦变形。

3、第三变形区(近切削刃处已加工表面内产生的变形区)金属的挤压磨擦变形 已加工表面受到切削刃钝圆部分和后刀面的挤压摩擦,造成纤维化和加工硬化。

三、积屑瘤的形成及其对切削过程的影响

1、积屑瘤是如何形成的?

在切削速度不高而又能形成连续切屑的情况下,加工一般钢料或其它塑性材料时,常常在前刀面处粘着一块剖面有时呈三角状的硬块。它的硬度很高,通常是工件材料的2-3倍,在处于比较稳定的状态时,能够代替刀刃进行切削。这块冷焊在前刀面上的金属称为积屑瘤或刀瘤。

所以积屑瘤的产生以及它的积聚高度与金属材料的硬化性质有关,也与刃前区的温度和压力分布有关。一般说来,塑性材料的加工硬化倾向愈强,愈易产生积屑瘤;温度与压力太低,不会产生积屑瘤;反之,温度太高,产生弱化作用,也不会产生积屑瘤。走刀量保持一定时,积屑瘤高度与切削速度有密切关系,

2、积屑瘤对切削过程的影响

1)实际前角增大

它加大了刀具的实际前角,可使切削力减小,对切削过程起积极的作用。积屑瘤愈高,实际前角愈大。

2)使加工表面粗糙度增大

积屑瘤的底部则相对稳定一些,其顶部很不稳定,容易破裂,一部分连附于切屑底部而排出,一部分残留在加工表面上,积屑瘤凸出刀刃部分使加工表面切得非常粗糙,因此在精加工时必须设法避免或减小积屑瘤。

3)对刀具寿命的影响

积屑瘤粘附在前刀面上,在相对稳定时,可代替刀刃切削,有减少刀具磨损、提高寿命的作用。但在积屑瘤比较不稳定的情况下使用硬质合金刀具时,积屑瘤的破裂有可能使硬质合金刀具颗粒剥落,反而使磨损加剧。

四、防止积屑瘤的主要方法

1、降低切削速度,使温度较低,粘结现象不易发生;

2、采用高速切削,使切削温度高于积屑瘤消失的相应温度;

3、采用润滑性能好的切削液,减小摩擦;

4、增加刀具前角,以减小切屑与前刀面接触区的压力;

5、适当提高工件材料硬度,减小加工硬化倾向。