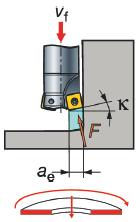

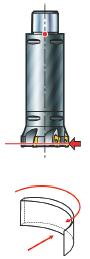

插铣利用刀具端部而不是周边进行切削,切削力方向从主要为径向变为轴向,因此是有利的。通常,在因振动而无法进行侧铣时,插铣是一种替代方法。

例如:

- 当刀具悬伸大于4×DC时

- 当稳定性差时

- 进行拐角半精加工时

- 加工难切削材料 (例如钛合金) 时

当机床功率或扭矩有限时,它也可能是一种替代选择。

注意:在良好工况下,由于金属去除率较低,插铣并非首选。

刀具选择

铣刀的选择主要由直径决定。

插钻

在DC不超过约35 mm时,使用钻削刀具进行插铣可能更有效。

如何应用插铣工序

切削过程

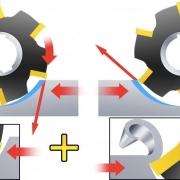

插铣工序与传统铣削有很大的不同。它利用刀具端部而不是周边进行切削,从而有利地将切削力方向从主要为径向变为轴向。可将其比作断续镗削的过程。

功耗和噪音低。

轴向切削力。

主要是径向力。

——————————————————————————————

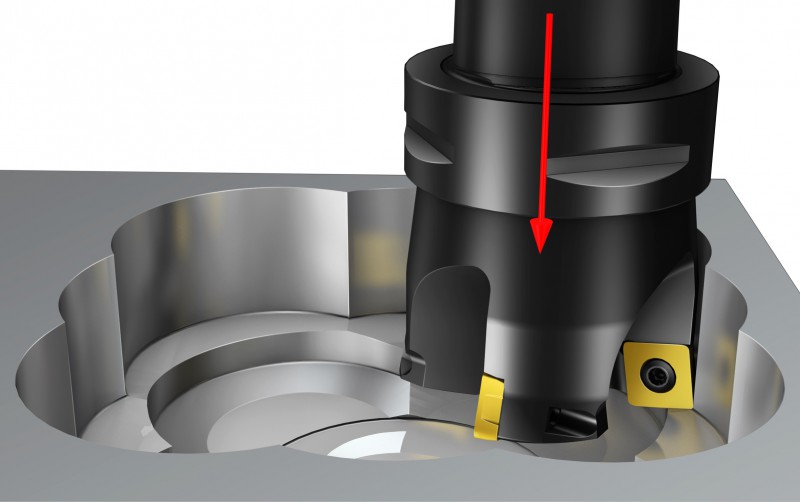

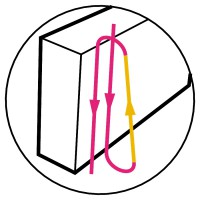

紫红色 为工作台进给编程

黄色 为快速横向移动

避免回程时出现二次切削。逐渐减少进刀深度。

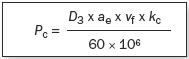

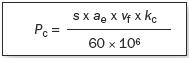

计算功耗。

插铣中的进给

| 插铣中的进给 | ||

| 刀片尺寸 | 悬伸 < 3×DC | 悬伸 > 3×DC |

| 9 | fz = 0.15 (0.10-0.20) | fz = 0.10 (0.08-0.15) |

| 14 | fz = 0.20 (0.10-0.25) | fz = 0.15 (0.10-0.20) |

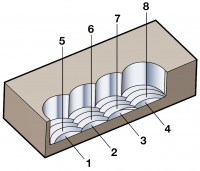

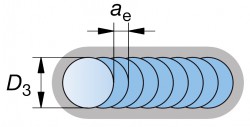

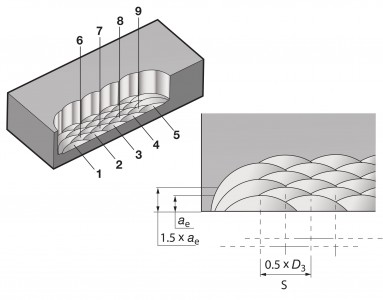

过尺寸铣刀L ≤ 3×DC

| iC | 最大ae |

| 9 | 8 |

| 14 | 13 |

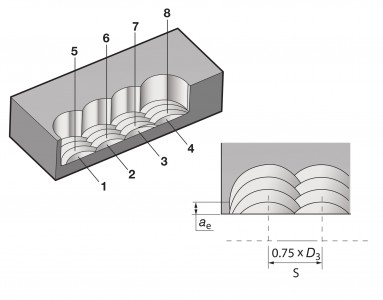

s = 75%×DC超大尺寸铣刀L ≥ 3×DC

| iC | 最大ae |

| 9 | 7 |

| 14 | 12 |

s = 50%×DC

ae = 刀片的尺寸

步距s = X%×DC

* S取决于刀具悬伸

插铣技巧

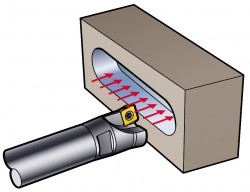

- 卧式机床有助于排屑

- 从底部开始逐渐向上铣削

- 使用切削液或压缩空气帮助排屑

- 与传统方法相比,插铣所需的每齿进给量更低

- 确保不只一个齿参与切削

- 使用超密齿铣刀

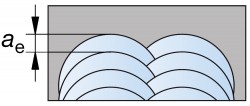

- 使用最大ae – 取决于刀片尺寸

- 横向移动时,使用s = 0.75×DC

- 逐渐减少进刀深度,以最大限度地减少振动

- 使用“挂钩程序”防止回程时出现二次切削。在切削结束时离开壁1 mm

- 注意:不建议使用钻削循环,因为二次切削会在退刀过程中产生振动

- 务必设法为后续精加工工序留出恒定的余量

Slots

- 插铣是一种有效的深槽和封闭槽加工技术

- 排屑变得至关重要。在此过程中,水平装夹以及使用切削液或压缩空气将会有帮助

- 加工深窄槽时,建议使用钻削,因其能够实现最佳排屑效果和最大步距

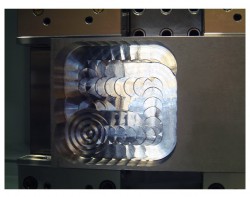

型腔/凹窝

- 正如加工封闭槽时一样,排屑至关重要

- 使用水平装夹和切削液或压缩空气

- 可通过钻削尽可能大的起始孔来进一步改善排屑。推荐尺寸为1.5×DC

- 在前两个插铣步骤中降低进给

- 横向移动并尽量避免满槽铣

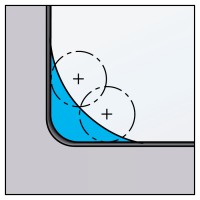

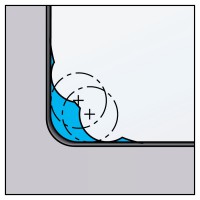

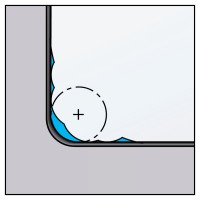

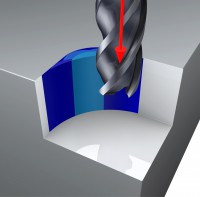

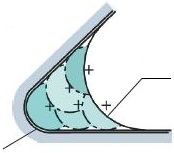

拐角

在90°深拐角粗加工工序后对剩余部分进行插铣 (残料铣削) 可能比较有利。

DC = 12.7 mm

起始半径 = 16 mm

末端半径 = 6 mm

拐角加工