近年来为追求更高效率,无论国内外都在急速导入及普及5轴加工设备。而导入5轴加工设备最大的目的,是为了缩减工序切换时工件重装及再定位等所浪费的时间。由于不需要再重新装夹工件,由位置调整所导致的加工误差亦会减少,对后续工序会带去良性影响。再者,以前需要多次重新装夹的工件反向背空部位加工,若使用5轴加工,不需要进行重新装夹工件,从而可以做到无缝衔接的精加工表面。

5轴加工中使用的刀具,一般多为球头铣刀。为了追求更高的效率,近来鼓形铣刀备受关注。众所周知,鼓形刀具有一部分切削刃比球头铣刀具有更大R圆弧切削刃,可以在主轴或工作台的联动中进行纵横驰聘的走刀。由于切削刃有着比球头铣刀更大的R圆弧,既可采取更大步距,又可保证不降低加工面精度(理论波峰高低差)的前提下实现更高加工效率。

本文将介绍本公司(黛杰)“纵横驰聘万弧系列”5轴加工用鼓形刀具的部分系列。

关于鼓形刀具

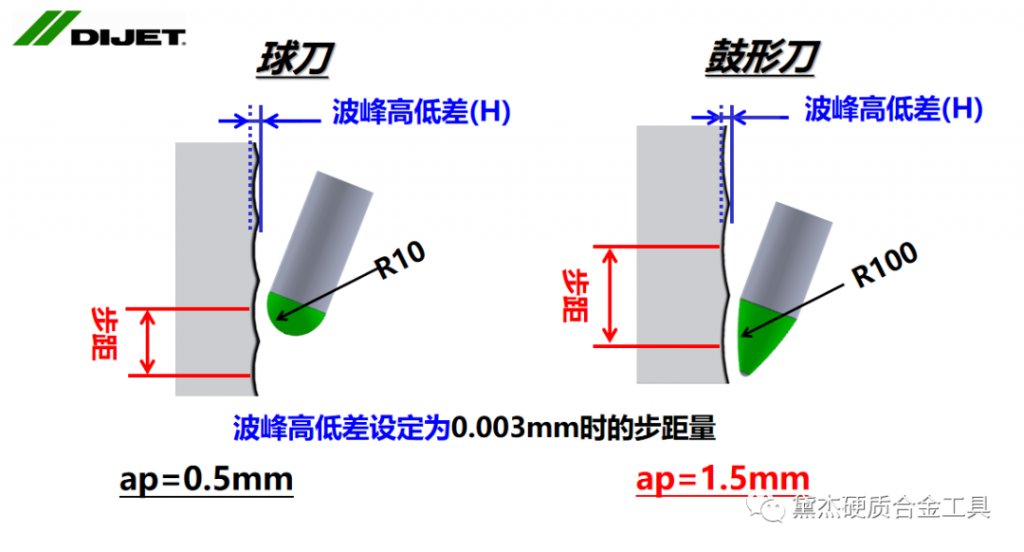

首先看一个鼓形刀具加工理论的具体案例。如下图所示,R10球头刀和R100鼓形刀相比较,当球头铣刀想要得到0.003mm的理论波峰高低差值时,加工步距需设定为ap=0.5mm,而R100鼓形刀可以达到ap=1.5mm,且仍可获得相同的理论波峰高低差值。

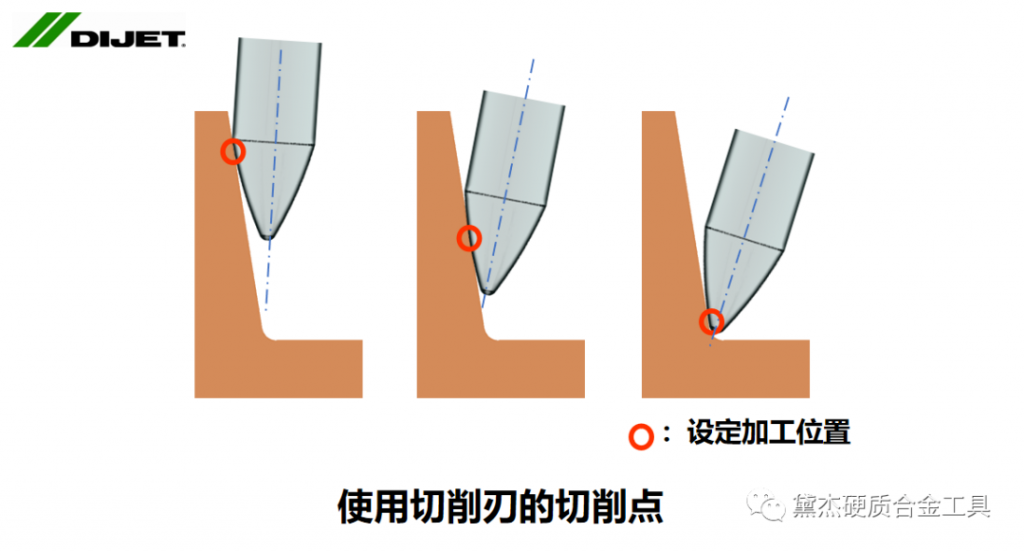

为了更加有效活用鼓形刀具,需要稍微涉及一些工具和CAM知识。鼓形刀具与球头铣刀不同,并非全周180°的R圆弧切削刃。所以当使用R圆弧切削刃时,理所当然需要让主轴的倾斜角度维持在R圆弧切削刃的范围之内。这方面的控制需要通过CAM来完成。CAM厂家不同,设定方法也不尽相同,但都可以完全指定使用哪个位置的大R圆弧切削刃进行加工。

另外,也可一边更改切削刃点位置一边进行加工。如将刀具厂家提供的DXF文件(Drawing Ex-change Format)导入CAM,即可实现更加详细的模拟加工。

黛杰为了方便广大用户更好地使用万弧系列刀具及编程,在日文官方网站主页(www.dijet.co.jp)上设有搜索平台【DJ-Search】,内有各种刀具的产品信息及刀具图档,敬请活用!亦可随时联系黛杰中国事务所获取相关刀具图档(DXF/STEP)。

镜面鼓形刀系列之【KRM型】【LRM型】

镜面系列

镜面系列为本公司拳头产品之一;虽然是机夹式的结构,却可保证和整体铣刀同等以上的刃口精度。镜面球头刀【BNM型】、镜面圆角刀【RNM型】被广大用户使用并认可。运用这些镜面系列产品的高精度制造工艺所开发的纵横驰聘万弧系列产品,就是本文介绍的镜面万弧侧面鼓形刀【KRM型】、镜面万弧端面鼓形刀【LRM型】。

镜面万弧侧面鼓形刀【KRM型】

◆镜面万弧侧面鼓形刀【KRM型】的特点

镜面万弧侧面鼓形刀【KRM型】(图3)是一款外径侧面拥有比球头铣刀更大R圆弧的机夹式鼓形刀。作为鼓形刀使用时,利用外周大R部分加工侧壁。在需要倾斜主轴使用圆角刀具加工近似立壁的倾斜面时,若刀具刃口及被加工工件的角度不同,极易产生段差。而若使用KRM型镜面万弧侧面鼓形刀,即便角度略有不同,也可以实现如同球头铣刀加工后一样均一平整的加工面。同时,由于刀片底面是平的,可以用于与传统镜面圆角刀一样的平面超精加工。KRM刀具尺寸有:Φ16,Φ20,Φ25,Φ32。

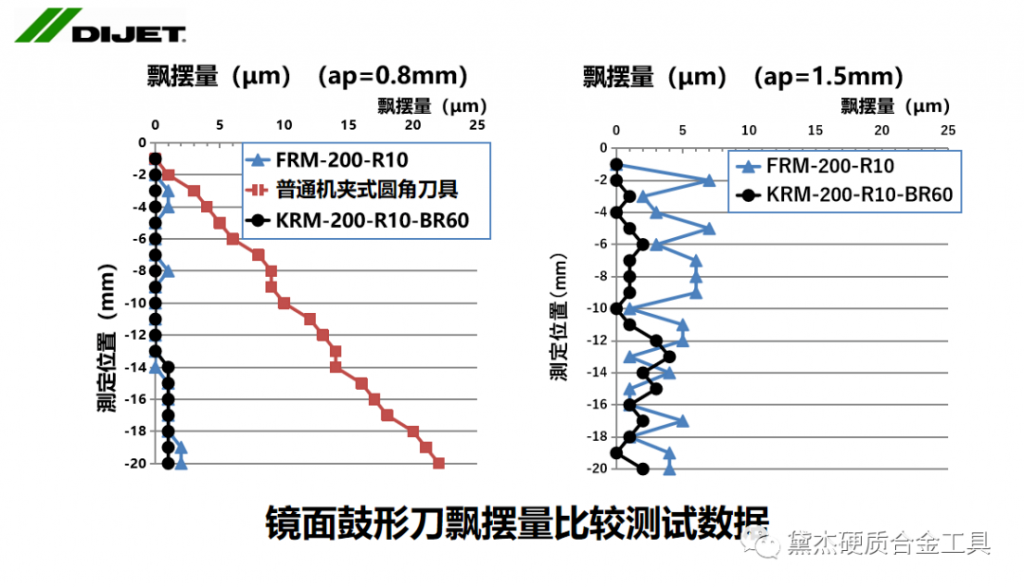

◆镜面万弧侧面鼓形刀【KRM型】切削性能-1

外周大圆弧R形刃口在侧壁加工时有提高垂直度的效果。上图是在侧壁加工中与普通机夹式圆角刀的垂直度比较。普通圆角刀由于外周刃相对较长,随着加工深度的增加,切削阻力逐渐增大,从而出现垂直度欠佳现象。轴向切深ap=0.8mm时,一般圆角刀在20mm加工范围内,加工面飘摆量达到了22μm。作为改善对策,本公司的镜面圆角刀的FRM型刀片由于采取更短的外周刃长,可降低切削阻力。在ap=0.8mm,测量范围同样为20mm时,垂直度可以达到2μm以内。而KRM型更是可以达到1μm以下。当然,当轴向切深增加后,切削阻力也会相应增加,比如在ap=1.5mm时,伴随着切削阻力增加,垂直度产生了些许加大。短外周刃设计的镜面圆角刀FRM型,由于刀具的飘摆导致其外周刃后端发生过切现象,加工尺寸起伏相对较大。但镜面万弧侧面鼓形刀KRM型由于其外周刃是大R圆弧形状,加工面尺寸精度非常稳定,加工状态也非常平稳。通常提及鼓形刀具,自然而然就联想到5轴加工,而实际上镜面万弧鼓形刀具如同此例,其用途是广泛的,在3轴加工中也可以发挥出优异性能。

◆镜面万弧侧面鼓形刀【KRM型】的切削性能-2

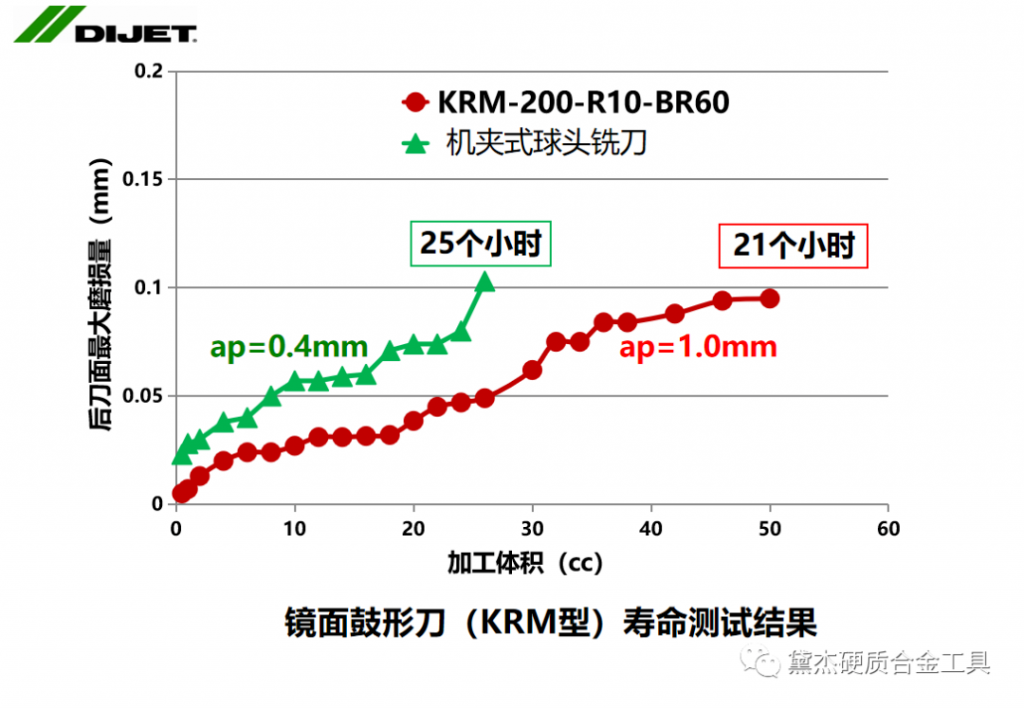

上图是直径Φ20镜面鼓形刀(KRM-200-R10-BR60)加工合金工具钢(SKD61-HRC50)的事例。加工参数为:转速n=3183min-1,线速度Vc=200m/min,工作台进给Vf=477m/min,每转进给f=0.3mm/rev,轴向切深ap=1.0mm,径向切深ae=0.1mm,悬长110mm,顺铣,内部风冷。

与用机夹式球刀,切深ap=0.4mm时相比较,KRM型用ap=1.0mm仍能达到相同表面精度,加工效率可提高2.5倍。另外,从加工寿命上看,球刀为25小时,KRM为21小时,虽然寿命略短一点,但是在切屑排出量方面,KRM型是球刀的2倍。

镜面万弧端面鼓形刀【LRM型】

◆镜面万弧端面鼓形刀【LRM型】特点

镜面万弧端面鼓形刀【LRM型】(图3)是一种端面刃为大R圆角形状的机夹式刀具。主要用于平缓倾斜面和平缓曲面。底刃大R圆角部分可使用范围与机床主轴角度成10°。从水平面到倾斜角10°以下,就可以在3轴加工中当作球刀一样使用。而外周刃为垂直形直线刃,可用于侧壁的精加工。

镜面万弧端面鼓形刀【LRM型】的尺寸规格有:Φ16,Φ20,Φ25,Φ30。与同直径球刀相比,步距提高两倍,仍可以得到相同加工面精度。

该刀具最大的特点,是刀片中心刃有一个极小的R形状凸起。一般来说,大R形状刀片的刀尖中心部分都会留有一个很短的平刃。当用刀具前端进行工具长度找正时,相对于完整圆弧凹进去的该短平刃部分就成了对刀基准点,加工过程中会出现过切。而采用微小凸R形状,首先就避免了过切,而且这个小凸的尺寸在微米级别,加工几乎不会产生任何残余。

◆镜面万弧端面鼓形刀【LRM型】切削性能

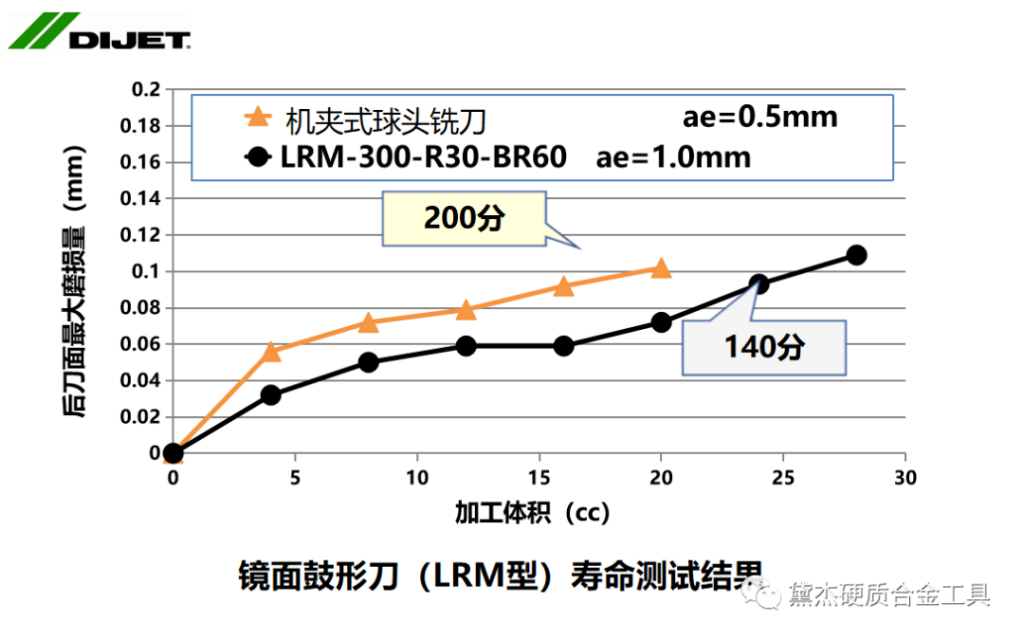

上图是直径Φ30的镜面万弧端面鼓形刀(LRM-300-R30-BR60)加工高硬度钢(SKD11-HRC60)事例。加工参数为转速n=2000min-1,线速度Vc=188m/min,工作台进给Vf=1000m/min,每转进给f=0.5mm/rev,,轴向切深ap=0.1mm,悬长98mm,顺铣,内部风冷。在步距方面,与采用0.5mm步距的球头刀相比,LRM型可采用1.0mm的步距。另外,为了让各自加工部分的切削速度达到一致,将主轴向进给方向的垂直方向分别将球刀和LRM型进行了7°和1.75°的倾斜。

从结果可以看到,LRM型和球刀相比较,两者的加工面精度相同的前提下,LRM型的加工效率是球刀的2倍,在切屑排出量更是达到了1.4倍。

整体鼓型刀S可换头【STLP型】

万弧S可换头【STLP型】特点

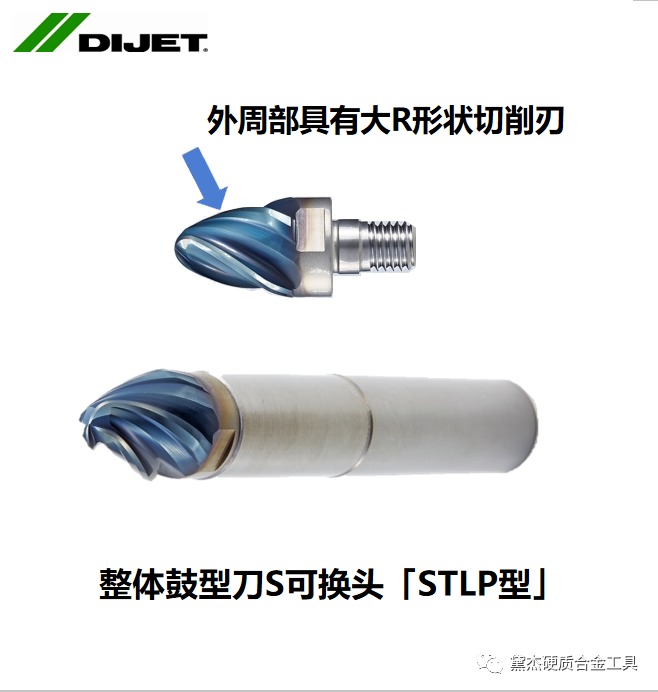

万弧S可换头【STLP型】拥有30°和40°锥角和R1500mm大R形状外周刃,是一款让超大步距高效率侧壁精加工成为可能的可换头整体锥度鼓形刀具(下图)。其特征为,通过将主轴与加工面倾斜15°或20°,使刀具以更短的悬长接触工件。和球刀以及圆角刀相比,步距更大、效率更高,并能得到良好加工面的5轴加工用刀具。另外刀尖部分为球形,可以在清根加工或复杂形状加工中发挥优势。刀具的材质采用热传导率优异、兼顾硬度和韧性的硬质合金母材,加上不论是耐高温耐腐蚀性能,还是耐冲击性、韧性、贴合性都极佳的【DH1涂层】的新材质【DH115】。

可对应的加工材料有一般钢材,预硬钢;还可以对应不锈钢,钛合金,高温合金,甚至铝合金等广泛被加工材料。刀具尺寸规格有Φ16和Φ20两种。其螺旋角为30°,切削阻力低,结合4枚刃的设计,可有效提高加工效率。

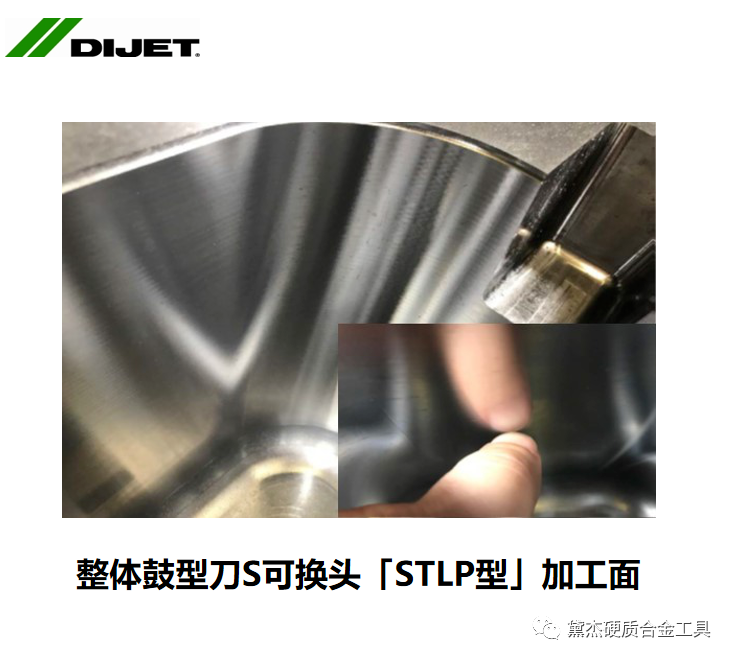

整体鼓型刀S可换头【STLP型】加工案例

上图是用直径Φ16整体鼓形刀S可换头(STLP-4160T20R4-M8)加工注塑模(被加工材料:预硬钢-HRC35)的加工面状况。加工设备为5轴加工中心,加工参数:转速n=6000min-1,线速度Vc=142m/min(刀尖部分),工作台进给Vf=2000m/min,每刃进给fz=0.08mm/t,半精加工轴向切深ap=4mm,径向切深ae=0.15mm;精加工轴向切深ap=2mm,径向切深ae=0.1mm,悬长220mm,顺铣,风冷。原本半精加工到精加工总共需要4.5小时,用整体鼓型刀S可换头则仅仅只需51分钟,极大程度缩短了加工时间,并得到了非常良好的加工面精度。

总结

以上介绍了5轴加工用鼓形刀具“纵横驰聘万弧系列”。使用5轴加工设备如何灵活运用这些鼓形刀具,目前确实有例如编程难,切削阻力大,加工精度控制难等问题的存在。然而在合适的加工中对本稿介绍的刀具进行取舍选择后使用的话,确实可以实现高效率的加工,大幅度降低制造成本。

今后,本公司仍将在加工技术挑战之路上勇往直前,开发效率更高的加工刀具,为加工制造业的发展尽最大努力。