任何一家XXL机床制造商都可能提供庞大的数据和惊人的特性数值。但是,这种投资的实际规模往往在运行多年后才显现出来,正如对一位表示满意的位于 伊巴赫- 帕伦贝格斯达拉格客户NEUMAN&ESSER Gmbh&Co.KG的访问时所表明的。

有时候,你听到的只是简短的评论。“这里背后的机床是杜普莱恩(Droop+Rein),我们最好的主力之一。”来自德国亚琛(NEA集团)附近伊巴赫-帕伦贝格NEUMAN & ESSER GmbH & Co. KG的管理合伙人Alexander Peters说。“我们对这台机床及其性能和制造商提供的服务都非常满意。”

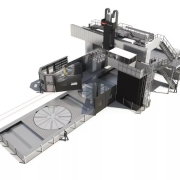

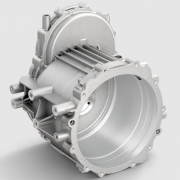

他说的是一台带有可调节横梁和可移动夹紧工作台的斯达拉格龙门式加工中心(杜普莱恩T 30 40 DT R50 C)。自2011年至今,NEA集团历史上最大的机床投资已经证明了其在零件整体加工方面的实力,尤其对于要求很高的机器部件。这些部件主要用于处理所有工艺气体的压缩机系统中的活塞式压缩机,以及用于粉碎技术中的摆磨机壳。

“自2011年以来,我们的龙门式加工中心一致在持续运作。作为三班制操作的一部分,我们主要用它来加工曲轴箱和隔垫。它可以阻止气体从气缸逸出后进入曲轴箱,阻止机油从曲轴箱进入气缸。”,机械化生产部经理Simon Prell说。这家总部位于莱茵的公司还利用这台机床生产粉碎机的铸铁部件。这通常需要整体加工,根据工件的不同,可以选择使用或不使用冷却液进行加工。然而,由于采用高强度材料,如镍或铬含量高的铁和钢合金,所以不需要进行微量润滑。

新型机床在伊巴赫-帕伦贝格运行很流畅,即使在八年前的试运行阶段亦是如此。该公司表示,尽管需要切换到一种全新的加工模式,但这是他们所经历过的最顺利的一次引进。当时,曲轴箱仍在卧式钻机上加工,其中一个重要问题是由于夹紧过程耗时长,导致非生产时间很长。相比之下,龙门式加工中心一次装夹即可更优雅、快速地加工超重型工件,从而大大减少了加工时间。曲轴箱也可以在其操作位置上加工。根据Prell的说法,龙门式加工中心的特点在于不同的加工头均可被完美地定位和对齐。

从一开始,生产部经理Dipl.-Ing. Achim Hoch便了解龙门式加工中心,他说:“龙门式加工中心是你可以一直信赖的主力。在卧式钻机上加工曲轴箱时,我们总是要重新装夹几次,然后正对着角移动,然而,每次重新装夹都有可能导致误差。最后,在参观了配置了数台杜普莱恩龙门加工中心的慕尼黑宝马加工车间后,我们决定投资这台机床。”

在我们访问期间,技术员Jürgen Seek正在加工一个45吨重的球墨铸铁(GGG 40)曲轴箱,他也对这项投资感到满意。“由于使用了陶瓷刀具,我们基本上可以不用冷却液进行加工。”Seek说道。他很高兴自己不再需要多次重新装夹工件。这个巨大的部件分三步加工:在铣削较低的激光表面后,Seek将壳体旋转180°,接着加工壳体底部。然后,他将GGG 40部件转回初始位置,进行整体加工。

虽然听起来难以置信,但这是技术员的日常工作。“这台机床能做的更多,我们从来没能真正让它的运行超过极限,即使在试加工钛合金也是如此。”那他至今碰到的最难加工的工作是什么呢?Seek略思索后说:“改装一个27吨重的曲轴箱极其复杂。曲轴箱如果装配不当,会非常不稳定,且不易装夹。然而,尽管存在这些不利条件,我们还是得确保加工精确到百万分之一毫米。”

NEA集团并没有后悔他们的决定。根据产品尺寸的不同,加工时间平均下降了30-40%,即使在关键区域,精度也提高了一倍,投资也获得了回报。轴承座圈的公差现在只有20μm而不是40μm。

斯达拉格每两年检查一次几何精度,必要时重新调整。Prell说:“到目前为止,重新调整的幅度很小,事实上我们可以 不用调整。这种极高的永久性精度对我们非常有利,例如,体现在高比例加工改造作业上。”为了确保即使这样高要求的工作也能精确完成,NEA集团使用复杂的2D和3D激光技术来测量元件。

在8年的连续运行中,没有发生过一次故障,斯达拉格只更换了一次滚珠丝杆。根据Prell的说法,这种更换在“我们经常必须移动动梁”的操作中并不罕见。虽然他和他的团队很少见到斯达拉格服务技术员,但部门经理始终对他们的高质量工作感到满意。“我们有一位对我们很了解的长期联系人”,Prell说。“您可以看到,我们的员工与斯达拉格服务人员保持着良好的 沟通关系。”

但是,对杜普莱恩T系列龙门式加工中心的满意程度能否得到证实和总结?“作为典型的小规模德国机械工程的单一零件制造商,我们很难说出具体的生产上的改进。”生产部经理Hoch说。“此外,加工过程需要多长时间对我们来说并不是最重要的。我们将质量放在首位,龙门式加工中心表现非常出色。这台机床完全符合我们的期望。”Prell补充道:“截至目前,我们的操作还没有超出它的能力极限。”