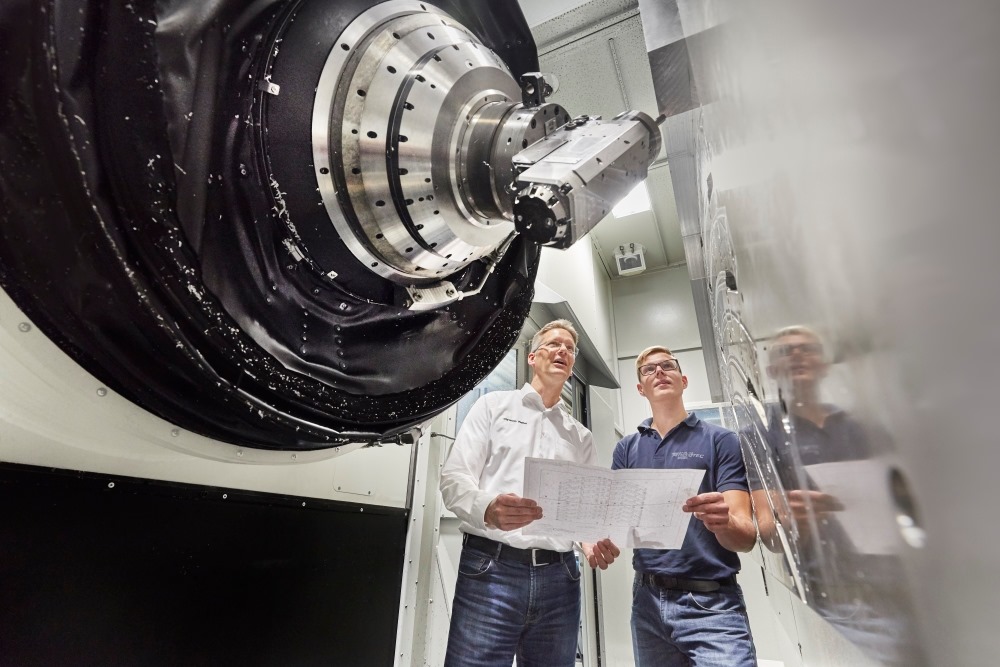

KOSO Kent Introl公司近期投资了斯达拉格集团海科特630 DBF卧式加工中心,并从阀体加工种获得巨大利润。这不仅仅是因为该机床单次装夹、多任务加工(铣削、车削和钻孔)的性能使得在生产成品工件时无需再使用两台独立的机床以及消除所有相应的再次装夹和等待时间。

DBF机床的成功建立在该公司其它斯达拉格品牌机床的卓越性能基础上,特别是集成了P600平旋盘的沙尔曼Ecoforce HT2,其在位于布莱特卢斯(西约克郡)工厂大型工件的单次装夹加工(铣削、镗孔和车削)工艺中始终如一且久经考验。

海科特DBF在提高KOSO KENT INTROL小型阀门和球心阀门的加工能力方面的记录以及有效改变此类零件生产工艺的能力,目前也获得了赞誉。

避免等待

“除了替换单独的加工工序外,海科特DBF还有效地“简化”了生产过程,允许我们可以实施单次装载原材料,进行完整的加工,然后卸载成品零件以备检查。当然,这也意味着我们每周从这台机床上得到的零件比使用单独的机床要多,这就省去了等待时间”,机床车间经理Richard Addy说。他补充道:“避免了车床上的多次装夹以及钻孔的等待和装夹,大大节省了时间。”

“海科特DBF不仅不再需要单独的加工工序,而且还大大简化了生产流程。通过一次装夹即可实现对零件从原材料至成品的完整加工,无需等待。”

Richard Addy—— KOSO KENT INTROL生产经理

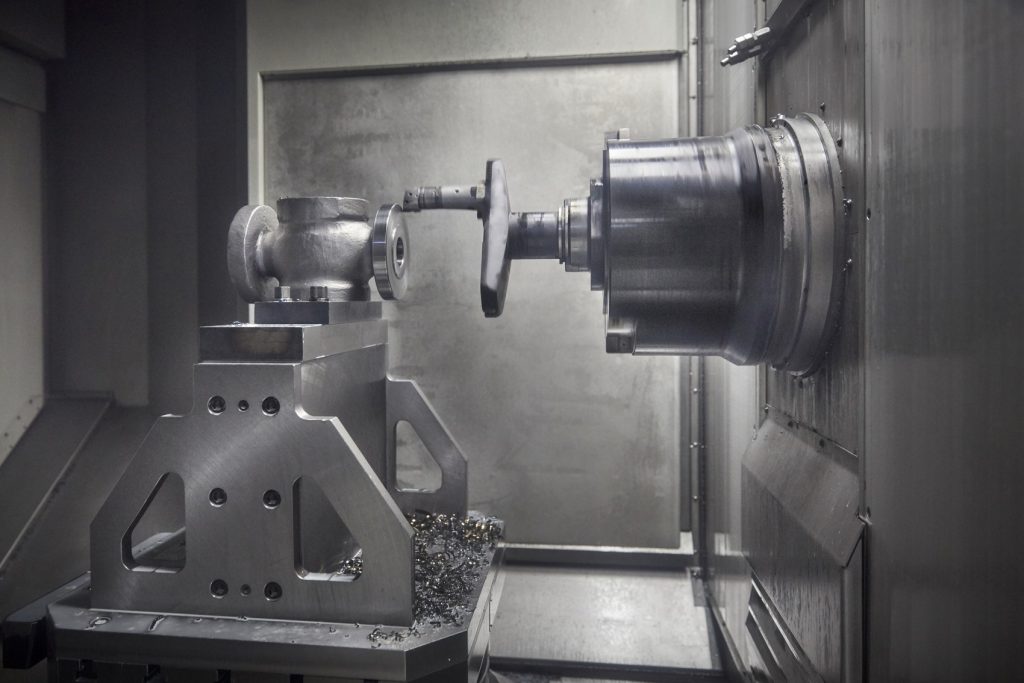

KOSO KENT INTROL成立于1967年(当时名为Introl),如今已是一家全球领先的阀门(节流阀、控制阀和蝶阀)供应商,为石油和天然气、石化和发电等行业的全球客户供应产品。KOSO KENT INTROL购买了海科特DBF,以增强对1-6英寸范围内(法兰外径)、各种材质(碳钢、超级双相钢和高温合金)阀门和球形阀门的加工能力。

分开车削和钻削

Addy先生继续说,“我们以前用两台机床来完成阀体加工。首先在一台车床对法兰和接头进行3道工序的加工;然后零件经常要等待钻孔机上的单独操作(和再次装夹),即最后一步操作。”

“由于需要提高产能,且与斯达拉格有良好的合作关系,我们毫不犹豫地选择海科特630 DBF。它提供的加工能力和规格远超我们对阀体加工的需求:630–630mm托盘,X\Y\Z轴的行程分别为1070mm、870mm和1200mm,移动速度分别为40、40、60m/min;U(车削)轴的行程为+/-35mm;另配有45kw/1700Nm的主轴。”

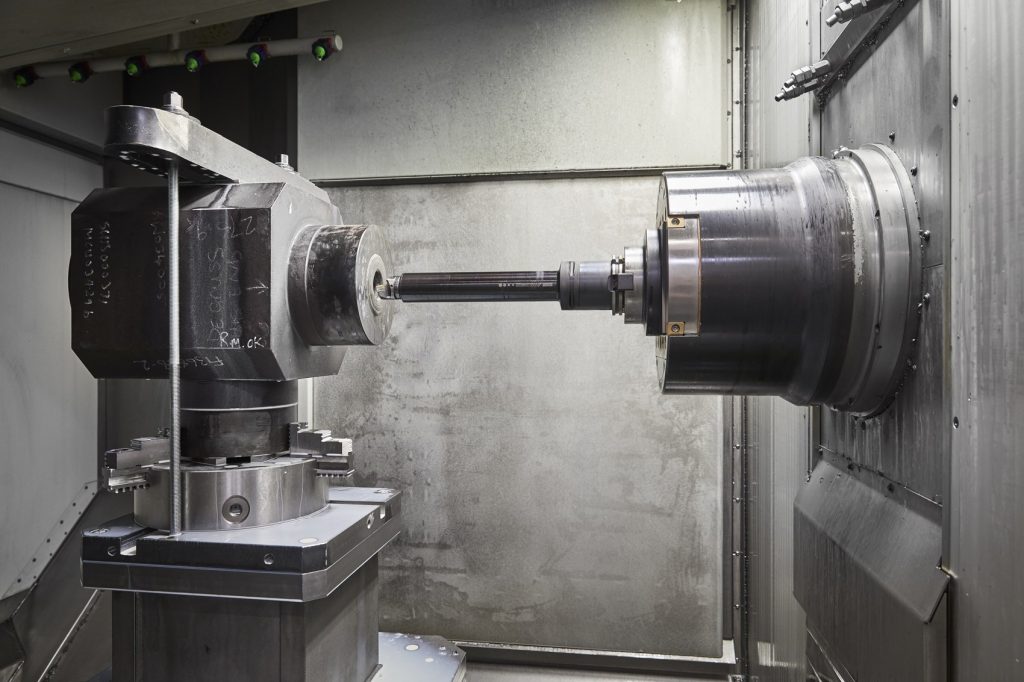

Addy表示:“根据铸件类型和尺寸的不同,DBF机床可以通过一道或两道工序完成对阀体的整体加工。”DBF策略:对于角型阀体,一次装夹加工;对于球形阀体,两次装夹操作:装夹、加工接头(包括钻削),然后装夹、加工法兰(包括阔钻削)。它已经取代了这些相对更耗时且费力的工艺:

- 装载至车床

- 装夹并加工第一个法兰

- 装夹并加工第二个法兰

- 装夹并加工接头

- 将阀体移至钻孔工位

- 装夹和钻孔

成功记录

KOSO KENT INTROL公司与斯达拉格已合作多年;事实上,它的重型加工车间专门采用了斯达拉格机床,包括一台Solon 4加工中心、一台多利斯立式车床和一台集成了P600平旋盘的沙尔曼Ecoforce HT2加工中心。

Ecoforce的X、Y和Z轴行程分别为2000/2500mm、1600/3500mm、2200/3650mm,可承重10000kg的工件,不仅为公司的大型工件提供产能,还提供额定功率高达63kW的主轴,即使进行最重型的铣削和镗削加工,也能产生4000Nm扭矩,而且平旋盘在车削时速度可高达300rpm。

久经考验的可靠性

“我们已经证明了斯达拉格机床的可靠性和一贯的高质量。同时我们一直得到该公司出色的售后支持。将来若对小型阀体的产能有需求时,我们无疑会继续使用其一站式解决方案。”Addy表示。

“而且通过使用海科特DBF主轴头,我们将获得多任务、单次装夹的加工优势。这更具有商业意义,并真正然斯达拉格“精准开发,想您所想”的理念得到实践。”

海科特DBF机床采用整体U轴,配备了斯达拉格创新的DBF多任务主轴头,可进行多种内部和外部加工操作。

DBF主轴头包括一个带集成工作主轴的平旋盘和一个数控径向面滑板。在车削固定工件时,旋转车刀的轴向跳动仅为5/6微米,可以径向调整+/-70mm。除了车内外圆和端面外,由于径向面滑板带有全行程驱动轴,主轴头还可以车圆锥和轮廓。在进行铣削和钻孔时,工作主轴位于中心位置。

平衡刀具磨损

Addy先生证实,KOSO KENT INTROL充分利用了机床45kW、3500rpm和1700Nm扭矩主轴的性能,例如,在碳钢上使用高进给Capto铣刀以800rpm的速度、3000mm/min的进给速度进行铣削加工。他继续说:“这台机床刚性非常好,对于较软的材质,切削深度可达2-3mm深。例如,在超级双相钢上,可以以60m/min的速度和0.25mm/rev的进给率达到3mm的切削深度。但切削深度、切削速度和刀具磨损之间有一种微妙的平衡;我们的目标是尽可能延长刀具寿命。在铣削法兰后部时尤其如此,这种操作对使用的“纵切锯”的磨损特别严重。“除了与斯达拉格在初始装夹方面密切合作外,斯达拉格工程师还在帮助我们建立DBF工艺和编程反面发挥了关键性作用。这意味着机床可以马上投入生产,为我们省钱。”Addy先生说道。