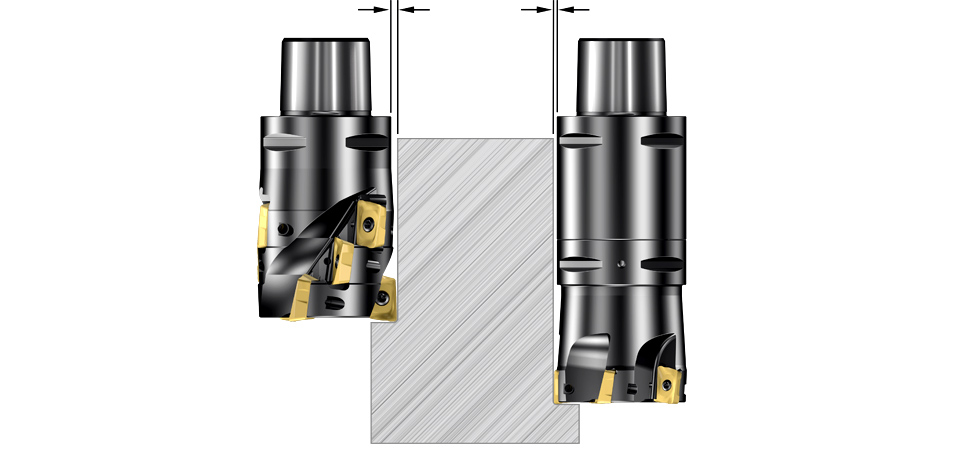

挑战:振动及其造成的后果 – 生产率低下、表面质量差及刀具寿命短 – 往往会使长悬伸铣削刀具的性能受到限制。解决方案:通过与Silent Tools™减振技术相结合,增材制造提供了一种新方法,该方法可使铣刀的重量减轻达80%,从而显著提高刀具性能,并使生产率提高两倍。

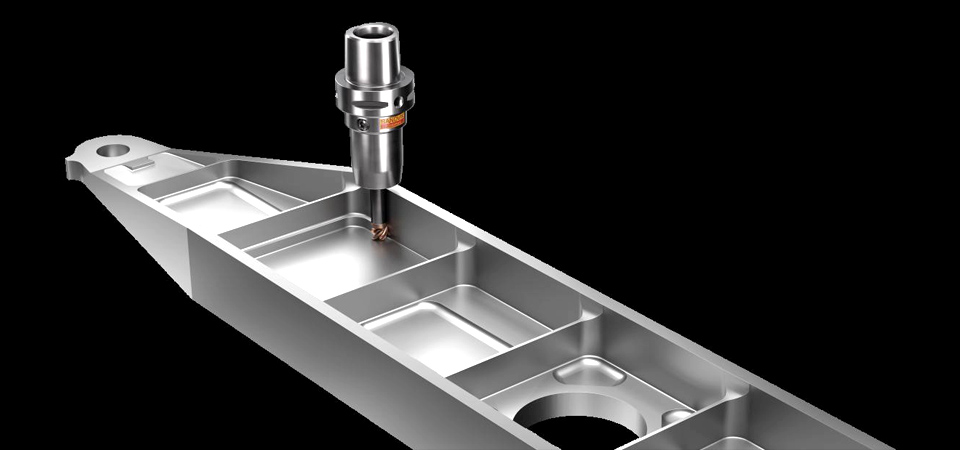

铣削具有复杂零件特征与深型腔的难加工材料是航空航天以及石油和天然气工业领域所特有的挑战。由于振动及与其所带来的相关问题,在这些应用领域内长悬伸加工成为生产瓶颈。

山特维克增材制造是山特维克机械加工集团于2017年创建的一个新业务领域,旨在寻找应对这一挑战的新方法。其结果是,山特维克可乐满推出了配备Silent Tools™减振刀柄的新型CoroMill® 390轻质铣刀。

其主要目标是减轻刀具重量,提升刀具在长悬伸加工方面的性能。其实要实现这一点,有各种方法可供选择,如选用更轻质的材料或在刀具上钻孔,但事实证明增材制造是本案例中的最佳解决方案。

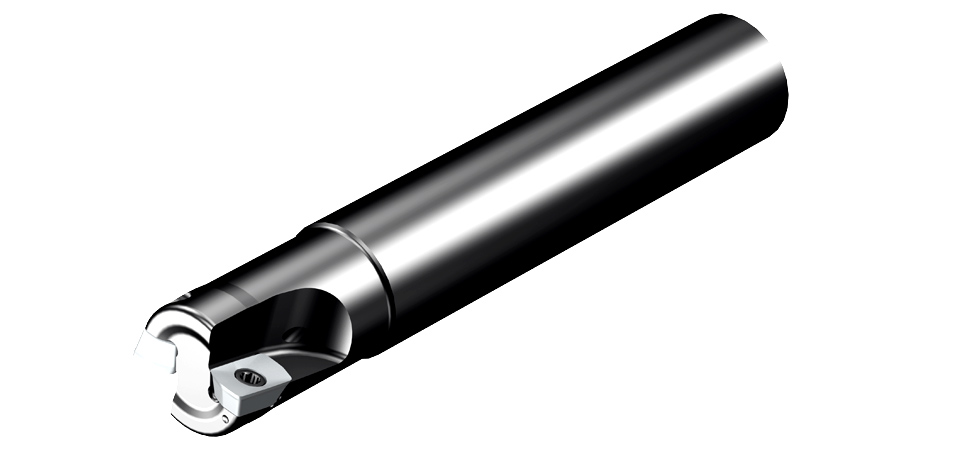

为了最大限度地提升接杆的减振效果并尽可能降低振动,主要考虑的是尽可能降低减振机构与切削刃之间的质量,并使切削刃尽可能靠近减振机构。

借助增材制造技术和钛合金的应用,新型解决方案可最大限度地减少重量和刀尖与接口之间的距离,使金属去除率得到大幅度提升。铣刀经过结构优化,可最大限度地减少材料,且材料也从工具钢变为钛合金,由此制成的刀具具有重量轻、强度高的优点。

刀体的设计原理简单明了:分析切削作用造成的负载并最优化刀具设计以获得最大强度。

我们从直径为50毫米且配有三个 (规格11) 刀片的常规CoroMill 390方肩铣刀入手。增材制造技术可使刀具重量减轻80%。进行大切宽面铣时,金属去除率可提高两倍。测试材料为SS 2541-03中碳低合金钢,硬度为290HB (EN 34CrNiMo6 / AISI 4340;MC code P2.5.Z.HT)。同时,缩短了刀体长度,以拉近减振机构与切削刃之间的距离。

通过将型新刀具与Silent Tools减振技术相结合,实现了最佳性能和最平稳的切削效果。这一内部减振系统主要由橡胶弹簧元件支撑的重质量体构成,该重质量体能够对所产生的振动进行抵消,从而大幅度降低振动。

山特维克可乐满一直致力于寻求最出色的金属切削技术,以优化金属切削应用的性能。增材制造为在特殊工况和应用背景下改善刀具设计和性能提供了令人欣喜的崭新机会。

增材制造

增材制造 (Additive manufacturing) 是一个融合多种技术的合成术语,通过逐层添加材料制造出3D实体物品。ISO/ASTM52900-15行业标准根据材料和工艺特点将增材制造工艺分为七大基本类型。山特维克集团自身拥有与金属相关的所有3D打印技术。

增材制造是一种以高精度打造复杂、大型且无接缝结构的先进制造技术。它的另一个优势是能够打造出传统的通过材料去除制造技术所无法实现的产品形状和特征。

本案例使用的是金属粉末激光熔化技术。该技术利用高功率激光将金属粉末小颗粒熔合成3D实体物品,适用于制造非常复杂的形状。粉料采用的是10至45微米的钛合金粉末,所使用的材料层厚度通常为20至60微米。

山特维克集团在金属工业领域拥有150多年的丰富经验,且拥有涵盖整个增材制造价值链的领先专业知识,可为您提供咨询和制造服务,还可提供金属粉末。增材制造部门拥有金属粉末自主生产能力,可生产各种AM合金,甚至还可以为高要求应用定制材料。