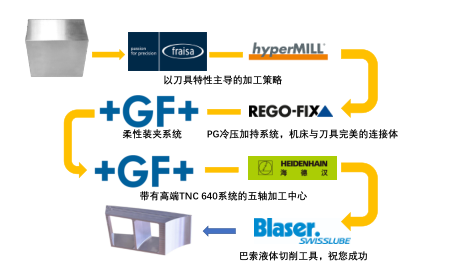

欧洲是传统的金属加工先进地区,GF、Fraisa、REGO-FIX、HyperMILL、海德汉Heidenhain、Blaser Swisslube六家制造业高手突破传统枷锁,采用创新五轴加工方案和先进的刀具、夹具及CAM编程能力,提升加工企业的核心竞争力。

在本次加工案例中,效率提升5倍的同时,成本节省73%,工艺可塑性100%。

| 传统创新加工方式 | 创新加工方式 |

| 人工干预造成的累计误差; | 快速精准的装夹方式有效降低误差; |

| 受限于传统加工策略,工艺可塑性低; | 创新的加工策略,充分发挥工艺可塑性; |

| 不稳定的加工状态降低了效率和表面质量; | 稳定、一致的加工状态是最终品质和效益的保证; |

| 效率低下,刀具磨损使单件成本上升。 | 使用锥度刀深切加工,显著提升效率及延长刀具寿命。 |

| 加工时间:2.4小时 | 加工时间:0.5小时 |

| 单件成本:1047元 | 单件成本:282元 |

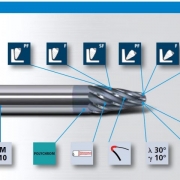

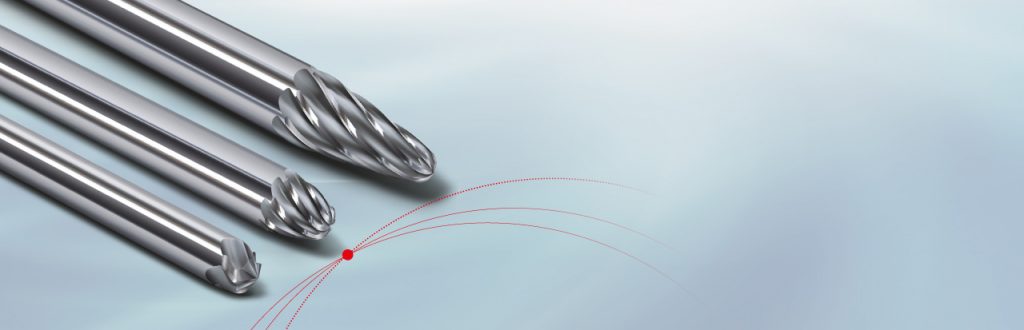

Fraisa:高效精加工优异表面质量的助推器

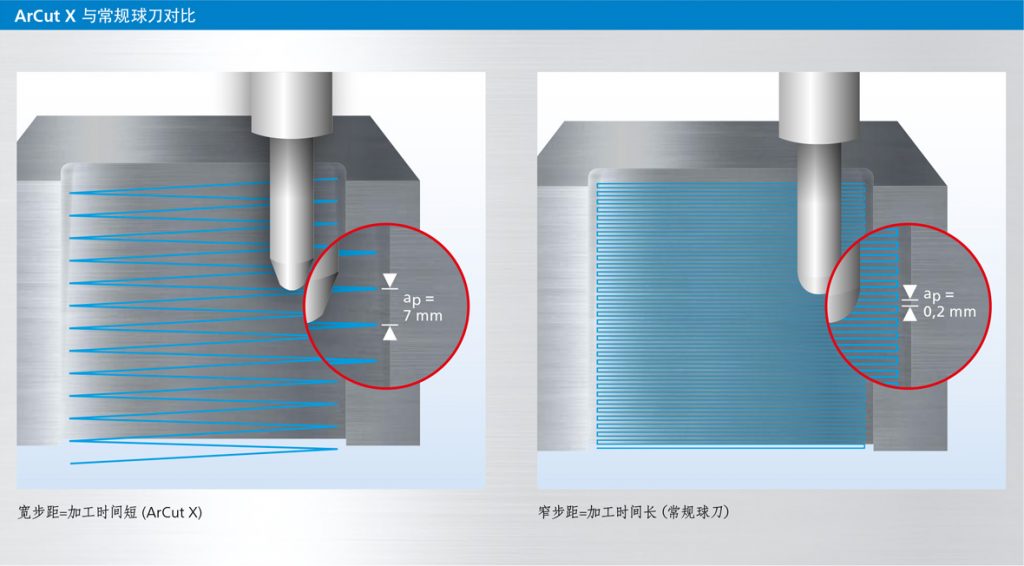

ArCut X系列锥度桶形刀,其曲面部分由一个最大可达1000mm的曲率半径构成,正是由于这么大的曲率半径,使得在不影响理论残余高度的情况下增大切削步距成为可能,从而得到优异表面特性的高精度面,可以节省大量的精光时间。而它所附带的完美球形面,同时也保留了强壮球刀的所有优点。

- 同样表面残留,可实现更大切削步距,加工更高效;

- 较长的切削刃减少刀具磨损,延长刀具寿命;

- ±5μm的刀具轮廓公差确保了工件轮廓精度,更易获得高质量的表面;

- 大圆弧切削可改善机床、主轴、刀具精度误差。

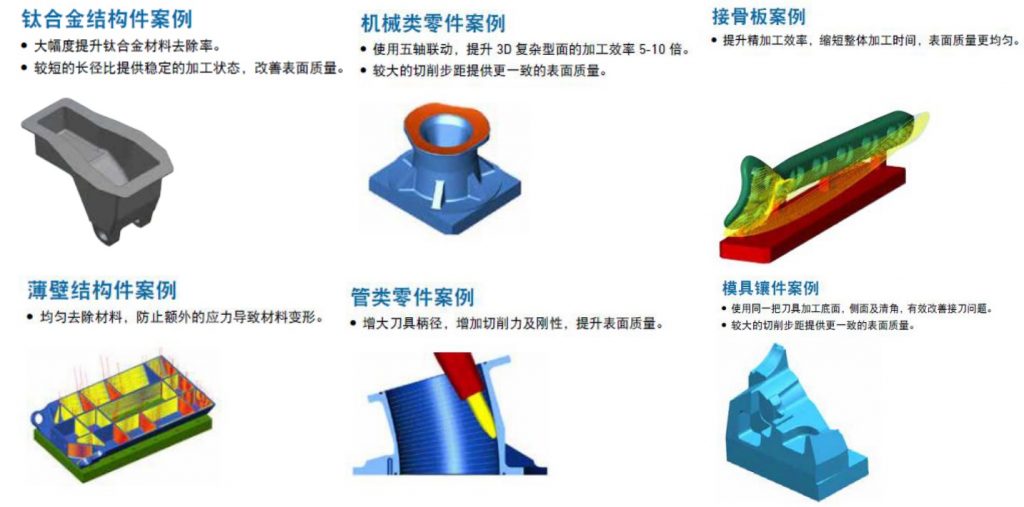

HyperMILL:性能、性能、还是性能,无可匹敌的效率和质量

受传统加工工艺所束缚,5轴零件加工常面临切削步距小、刀具悬伸大,清根困难、加工时间太长、表面质量不理想等难题,hyperMILL的创新5轴加工策略通过简易的设定与指令即可完美解决您的困扰,助您达成高效的粗加工并获得卓越的精加工效果。

- 节省粗加工时间:最高可达75%;

- 节省精加工时间:最高可达90%;

- 工序安全性:100%。

*以上数据为hyperMILL测试程序所得出的最佳结果

快速粗加工

高性能套件中的粗加工模块包含多种以摆线刀具路径铣削的循环,实现快速可靠的HPC加工。按实际切割条件动态调节进给率可确保始终以可能的最高进给率进行铣削。这可实现最佳的铣削路径、最大的材料去除和最短的生产时间。支持高速对棱形和曲线部件面进行粗加工。

创新的算法可确保铣削刀具的每个刀齿始终去除恒定的切削体积。这可提高利用率,而不会使刀具承受过度的应力,令粗加工速度比之前高出20%到70%。

OPEN MIND创造的这种快速粗加工方法适用于从2D到5X同步的所有类型加工。加工策略可提高速度,增加刀具使用寿命。同时减少刀具和机床承受的应力。

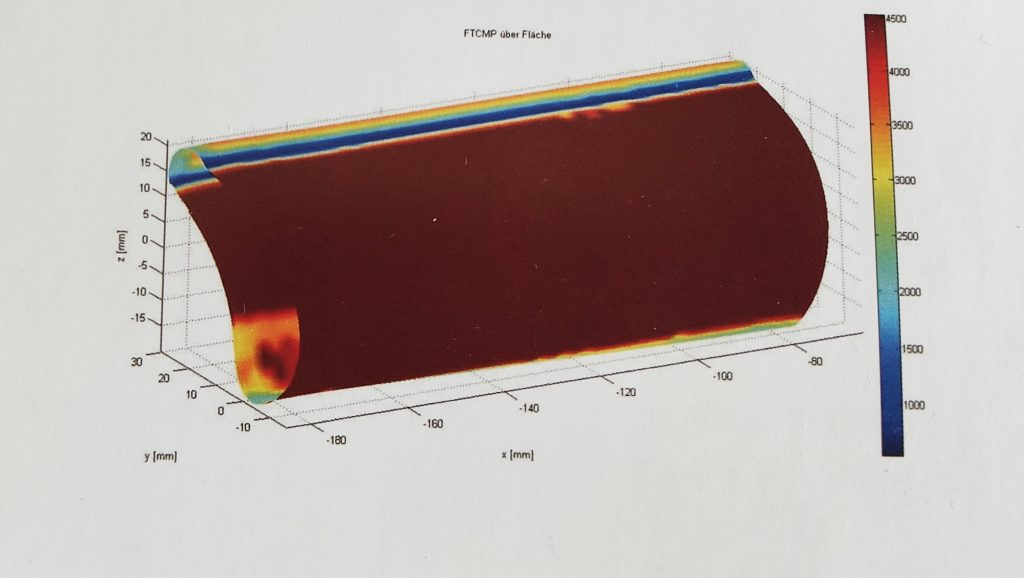

切向平面加工

凭借“切向平面加工”,OPEN MIND开发出专门用于平面加工的CAM创新策略。与锥形桶刀结合使用可节省90%的时间。使用大半径锥形圆桶刀可获得6毫米和8毫米的路径距离。这可优化曲面质量,并延长刀具寿命。

“切向平面加工”同样非常适用于平坦且难达的平面。还可自动生成刀具路径并检查是否存在碰撞。

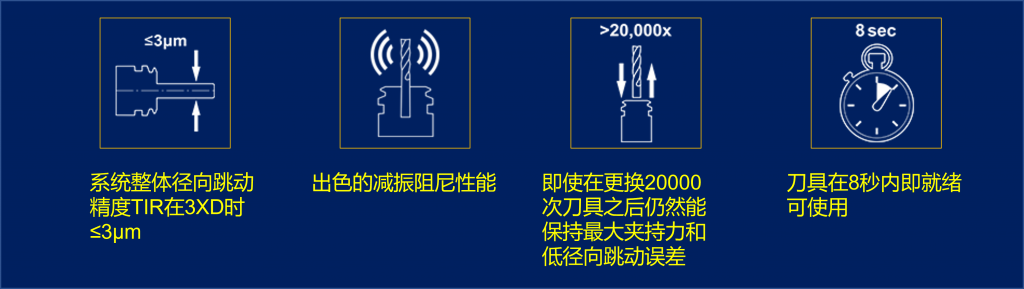

REGO-FIX:powRgrip刀具夹持系统可满足高难度的加工应用

满足高难度的加工要求

powRgrip系统具有优异的径向跳动、高减振阻尼性以及操作简单、使用安全等特点,可满足高难度的高速铣削和钻孔应用。

夹头广泛的夹持范围

可夹持直径0.2到25.4毫米(1英寸)的刀具,以用于铣削、铰孔、钻孔以及车削加工。配备MQL微量润滑、周边或内部冷却功能。

所有刀具刀杆均可夹持

powRgrip冷压夹持系统可夹持各种材质如硬质合金、陶瓷或高速钢(HSS),以及圆柱刀杆、WELDON型、Whistle Notch型侧固刀具。

各式刀柄

powRgrip刀柄适用于许多机床主轴接口,例如: REGO-FIX CAPTO、BT、BT+、SK、SK+、HSK、CAT、CAT+ 或圆柱形的主轴接口。

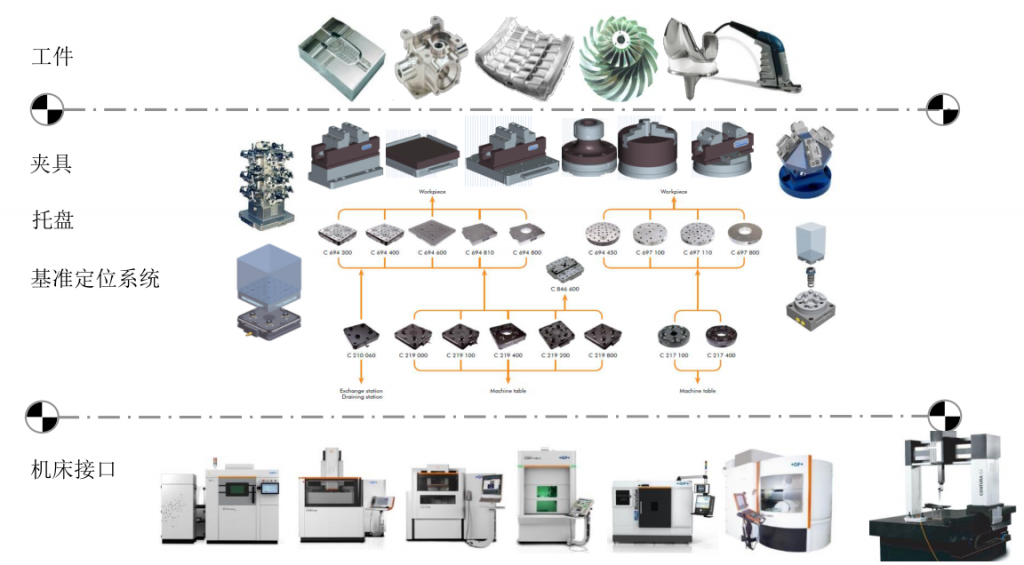

GF柔性装夹系统——夹与定位的完美结合

海德汉HEIDENHAIN:高质量和高精度的保证

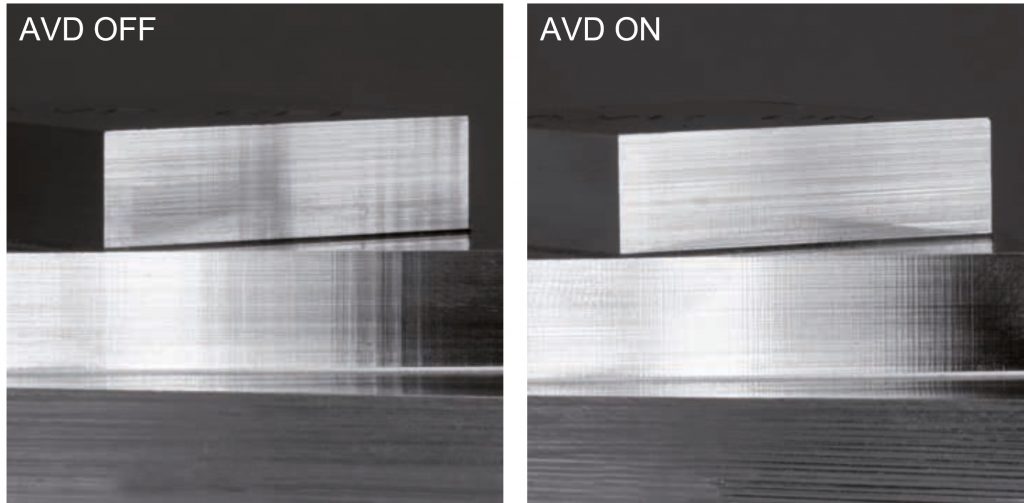

TNC 640快速、可靠和高精度的轮廓加工

新一代的TNC 640数控系统代表高表面质量、高精度和极短的加工时间,提供面向车间的操作和编程能力。在沿袭了iTNC530的高速加工和五轴联动加工能力外,还可适用于铣车复合等更加复杂的加工工艺,用于高速加工的特殊过滤器显著抑制机床的固有频率达到所需的精度和极高的表面质量。

TNC 640以突破性的功能提供高精度、高效率和高可靠性的加工能力包括:

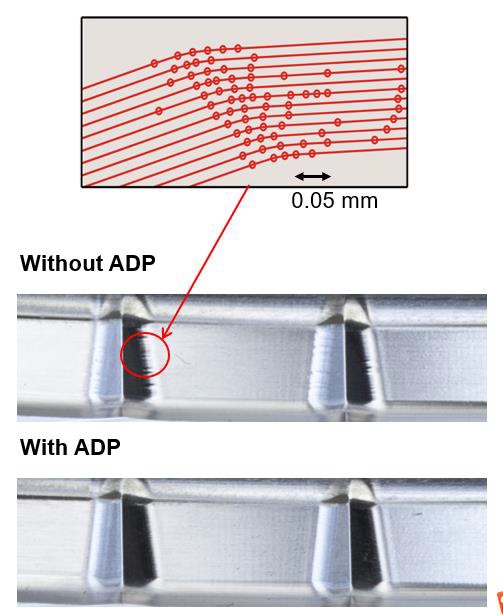

●高级动态预读(ADP) 功能弥补加工程序点分布不均匀造成的进给波动,以达到更佳的表面质量。

●刀具中心点管理TCPM功能可以实现更好的五轴联动加工速度控制及精度控制。

●配合海德汉测头的五轴校准功能( KinematicsOpt )轻松校准旋转轴联动误差,检验和优化机床精度。

●诸多自适应功能显著提高加工过程的可靠性。

全闭环解决方案:行业标杆的高精度直线光栅尺和角度编码器。

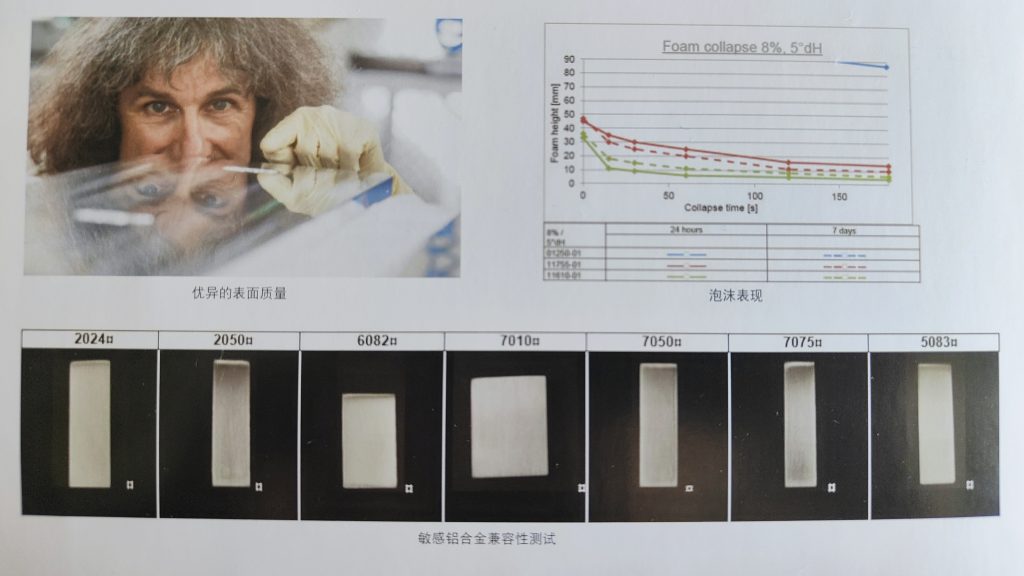

Blaser切削液:为工件、机床和刀具提供全方位保护,降低综合成本

巴索切削液助力精密加工

针对模具加工推出的B-Cool MC610产品是一款不含氧,低含油量的水溶性切削液。该产品使用特殊的配方,兼容包括铜在内的多种材料,其特色在于适用性广,机床清洁度高,切削性能好,在软术中泡沫少。

●清洗性好一机床、零件干净。

●材料兼容性好-适合通用加工。

●切削性能-更长刀具寿命。

●低泡一高压下工作状态稳定。

●适用多种水质-液槽稳定性更好。

●微生物稳定性好-液槽寿命长。

综合液槽寿命和添加量等因素,巴索产品,尤其是B-Cool MC610只有传统产品使用量的50%,甚至更低!除了5系铝有些许色差,其他铝合金材料都有非常好的兼容性。

巴索独特的液体切削工具助您成功!

经济效益,效率和加工质量与您的金属切削液选择及质量密切相关。

综合我们丰富的经验、定制化的客户服务,以及优秀的产品,我们可以助您充分发挥机床与刀具的潜力,使切削液成为您成功的关键因素-巴索液体切削工具。

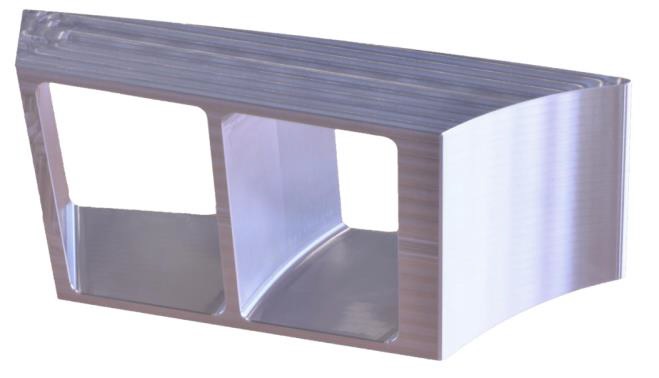

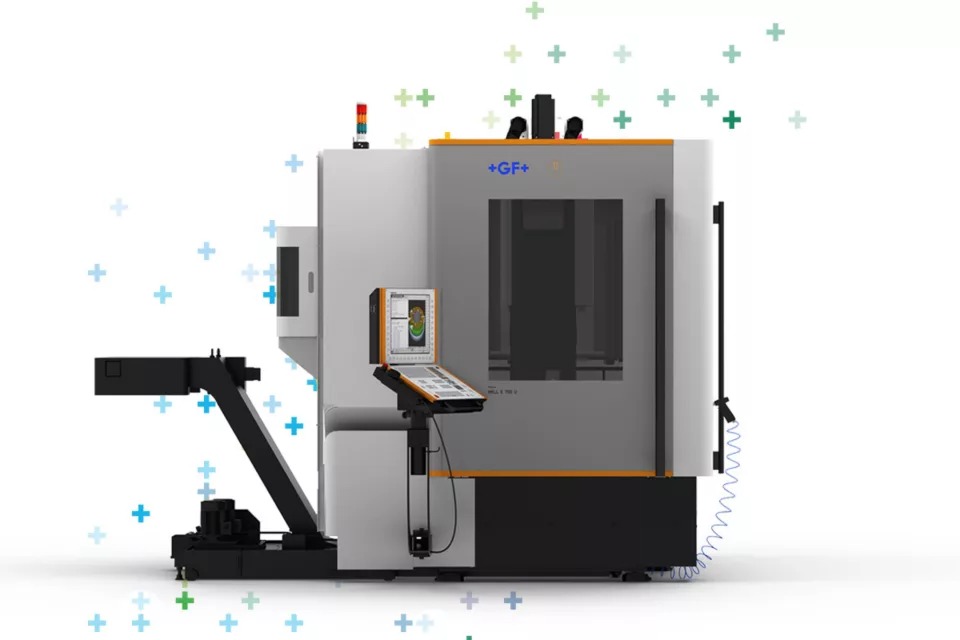

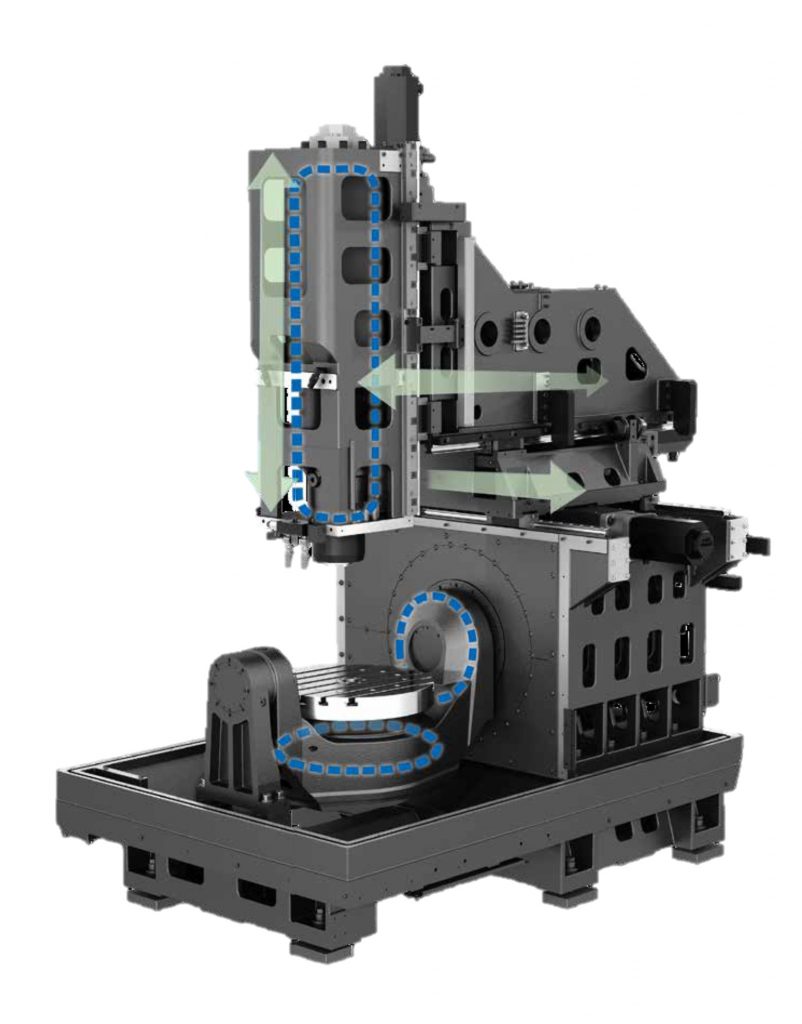

GF加工方案:带您实现上述理想平台

Mikron MILL E 500 U和700 U是高效率的5轴加工中心,以高刚性、高稳定性的C形铸铁立柱为基础。大型导轨和双端支撑的回转工作台为该机提供高质量的工件加工能力,高性能的排屑能力,是汽车、发电和机械工程领域小型企业和零件生产商的理想选择。

- 多达60刀位。塔式刀库多达215刀位:在机床加工的同时轻松地装刀;

- 20.000rpm电主轴,扭矩达120 Nm:完美覆盖粗精加工都达到高表面质量;

- 力矩电机的回转工作台:直驱电机提高定位精度和重复精度;

- 更大摆动范围,从-65°至+120°:合理的工件区域布局,减少五轴干涉;

- 灵活的工作台解决方案:适配各类自动化接口。

快速去除材料是粗加工的核心

| 项目名称 | 传统加工开粗 | 高速高动态开粗 |

| 刀具尺寸 | D16R2 | D12R0.2 |

| 转速(rpm) | 13680 | 14987 |

| 进给(mm/min) | 5232 | 4047 |

| 切深ap(mm) | 11.2 | 26 |

| 切宽ae(mm) | 2 | 3 |

| 刀轨长度(m) | 99.9 | 72.3 |

| 材料去除率(cm3/min) | 117 | 421 |

| 刀具寿命(min) | 602 | 594 |

| 加工时间(min) | 34:10 | 18:45 |

| 刀具采购成本(元) | 3812 | 4502 |

| 单件刀具成本(元) | 215 | 144 |

| 机加每小时成本(元) | 150 | 150 |

| 单件机加工成本(元) | 85 | 47.5 |

| 单件总成本(元) | 300 | 191.5 |

五轴联动精加工提质增效

| 项目名称 | 传统加工 | 五轴联动切向加工 |

| 刀具尺寸 | D8R4 | R4 1000/R3 40 |

| 转速(rpm) | 20000 | 20000 |

| 进给(mm/min) | 2500 | 3800 |

| 切深ap(mm) | 0.2 | 2.3 |

| 切宽ae(mm) | 0.2 | 0.2 |

| 刀轨长度(m) | 152 | 2.8 |

| 材料去除率(cm3/min) | —— | —— |

| 刀具寿命(min) | 873 | 4084 |

| 加工时间(min) | 118:37 | 16:43 |

| 刀具采购成本(元) | 3080 | 9275 |

| 单件刀具成本(元) | 416 | 38.6 |

| 机加每小时成本(元) | 150 | 150 |

| 单件机加工成本(元) | 295 | 42.5 |

| 单件总成本(元) | 711 | 81.1 |

广泛的应用领域