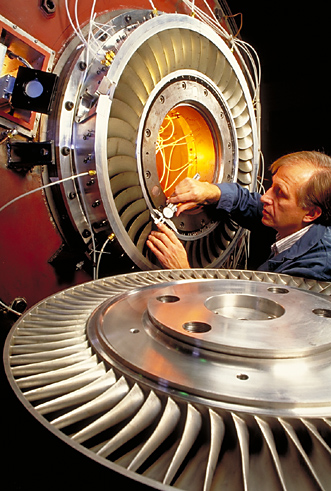

导读:现在全世界很多航空发动机制造商都在航空发动机上,采用将转子和叶片组合在一起的整体结构,一些公司将它们称为整体叶盘blisks,其他公司称它们为整体叶片转子IBR(internally bladed rotors)。今天三井精机美国公司首席运营官Bill Malanche来分享航空发动机整体叶盘的制造挑战。

但无论它们被叫做什么名字,它们在制造上的挑战却是相同的。通常一台航空发动机需要9~13个整体叶盘,而它们的制造非常棘手,因此在航空发动机供应链中造成了令人沮丧的瓶颈,而三井精机在整体叶盘上的积压订单高达近1600个。

而且这些航空发动机整体叶盘价格昂贵,每个售价30,000美元至40,000美元,因此没有制造商想要轻易的制造废料。

由于整体叶盘形状复杂,且其所用材料钛或镍基合金难以切割,因此整体叶盘的制造通常需要采用先进控制和CNC软件的重型加工中心,还要特别注意冷却液、最佳的切割工具和支架,以及精密的计量技术。换句话说,整体叶盘需要专门为它们设计的加工系统。

目前的一个趋势是在加工制造这些部件时,需要同时在机床上收集数据以确定加工系统的“状态特征”。

该状态特征包括所有方面,例如最佳推力载荷、主轴载荷、电机的热条件和位置标准。

如果实时数据表明该制造过程正在偏离制定状态时,就会在造成坏件之前就即时进行调整。

许多机床制造商现在正在通过数据收集和监控,来开发更准确的状态特征配置文件,以解决熟练技师的匮乏问题,并与数据驱动制造的整体趋势保持一致。通过结合特征状态监控和数据,技师只需要较低的技能就可以实现复杂任务的加工制造。

整体叶盘系统的另一个重要方面是冷却液及其应用方式。

当然,制造工厂希望尽可能省钱。然而,一个航空发动机整体叶盘的设计和工艺开发已经投入了大量资金,使用廉价的冷却液冷却器和便宜的喷嘴等设备可能会破坏整个产品的制造过程。

在航空发动机整体叶盘的制造中,为了保持零件的公差并实现所需的良好表面处理,冷却液温度必须保持在±1度。如果它上升或下降5~6度,那你就得做好废料的准备了。

此外,如果喷嘴没有对准适当的切削工具/工件接口位置,则可能发生过早的工具磨损。如果这一磨损未检测到,则会损坏零件。如果磨损检测到,则可能会为了保护零件,而进行不必要地频繁更换刀具,导致生产率降低。那么你就得和利润率说再见。

当然,切削刀具甚至刀架会在整体叶盘加工中起着重要作用,计量方面也是如此,尤其是航空航天制造业的严格监管要求。

此外,适当的材料结构和应力因素对于这些特定部件至关重要,并且有报道称低于标准的锻件会在供应链中引起问题。因此,应该在材料进入加工过程之前对材料进行分析。

上述的主要内容也是整体叶盘的制造加工在航空航天业棘手的原因,经常导致一些头痛和交付延误。

制造商的高级工程主管必须亲自与机床制造商的高级应用管理人员会面,他们在航空航天领域拥有数十年的经验。可以交换重要信息,以便真正了解有效和有利地制造这些部件所需的条件。