明确的客户需求、高级工程能力和先进技术相结合,为钛合金型腔提供可靠且经济高效的铣削解决方案。

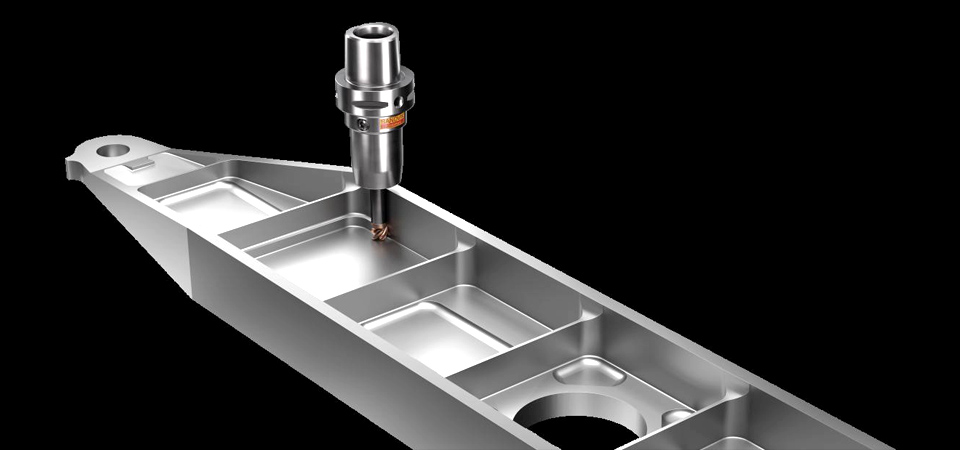

一年前,一家领先的航空航天制造商带着加工难题找到山特维克可乐满。所涉及的工序是精加工钛合金深型腔,这是飞机结构组件的常见特征。

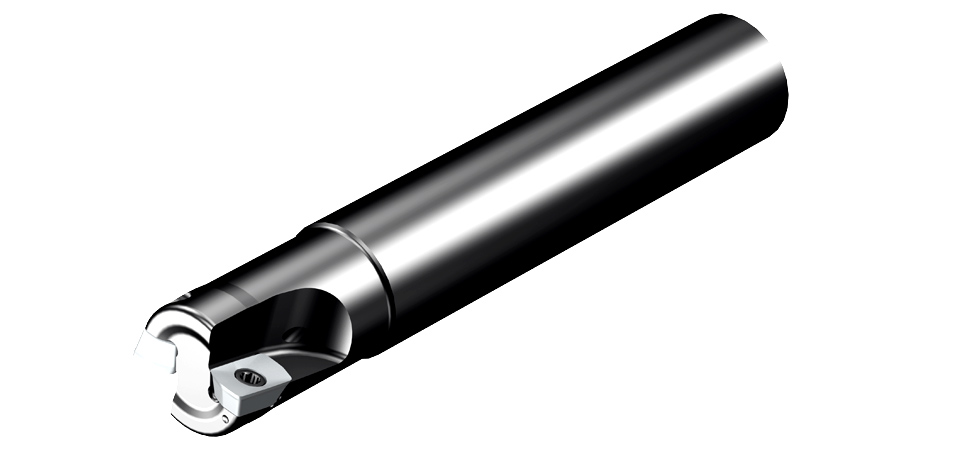

此工序只去除一毫米的材料,但加工小圆角是个难题。圆角处的大吃刀量会产生较高峰值负荷,导致刀具弯曲并引起振动。此外,还存在切削刃微崩从而导致圆角表面质量差的问题。

山特维克可乐满应用开发工程师Ellinor Svensson说:“为了改善较差的表面质量,操作员不得不手动研磨,这非常耗时。”

山特维克可乐满接受了这项挑战,并启动了一个项目,旨在寻找一种稳定工艺,确保大幅缩短生产周期并使成本降低30%。

山特维克可乐满航空航天结构件应用经理Karl-Göran Brask说:“目标很明确,到2018年,客户需要将产能提升100%。”

该项目的条件包括深达刀具直径五倍的型腔、薄壁以及非常接近刀具半径的圆角半径。这些条件使得圆角加工变得更具挑战性。

Svensson首先执行FEM分析以确定刀具限制,并建立一种测试模型。这些分析验证了刀具槽型设计与切削参数之间正确关系的重要性,以及假设切削参数调整如何帮助控制圆角加工。该团队评估了不同的刀具和加工方法以验证这个模型。

Svensson说:“通过使用传感器和收集机床数据,我们可以比较切削参数、变形和切削力。大量测试的数据分析与我们的理论完全吻合。”

评估结果表明优化的插铣以及高进给侧铣策略是适用于钛合金深型腔的两种首选方法。这两种方法均可延长刀具使用寿命,提高加工安全性并确保磨损可控 (这在刀具重磨时很重要)。插铣方法是深型腔的首选,而高进给侧铣对浅型腔而言是更有效的解决方案。

Brask说:“通过优化刀具和加工方法,我们可将圆角处的切削力减小到仅为五分之一。这可显著提高表面质量,延长刀具使用寿命并缩短生产周期。”

这项大规模的研究花了不到六个月时间,由客户和山特维克可乐满共同完成。客户现在拥有了一种能够满足其生产周期和成本需求的加工解决方案。此外,山特维克可乐满也获得了新的经验,可以为钛合金型腔加工提供更好的建议。