RFID系统实现了刀具编程、自动上料的灵活性,磨削不同规格刀具时这套系统会根据识别到刀套上的芯片信息来选定加工程序和砂轮文件进行加工。RFID适用于中小批量刀具修磨、制造的理想的解决方案。

RFID识别单元可自动读取位于刀套底部的芯片信息(电子标签)。然后传送给机床的数控系统。从刀套上读取到的信息为刀具编码,机床会根据相关编码选择对应的加工程序以及所需要的砂轮文件。这样,同一料盘上可以混装不同类型、规格的刀具并实现在同一台机床内加工。

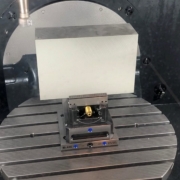

机器人抓取工件时,会先从料盘上抓取放置好刀具的刀套,再移动至无线识别单元上方读取刀具信息,完成后机器人再将刀套放入中转座。

之后机器人会从刀套中直接夹取刀具装入筒夹存放架上的对应筒夹,完成后再夹取筒夹装入机床内A轴刀柄上完成夹紧动作准备加工。

加工过程中,机器人会将空的刀套送回卸料盘等待加工完成的刀具返回。同样的会准备好下一支刀具磨削。这样的过程可以有效的优化更换刀具的更换循环时间。目前ANCA TXcell 和MX 刀具磨床已可以使用RFID实现夹套交换。上料过程由机床独立完成,因此整个料盘上的的混装刀具可以自动完成加工而无需人工操作,为用户磨削混合批次刀具节省了成本,缩短了调机时间。

小至中等批量生产的实际应用:

- 钻头

- 立铣刀

- 轮廓刀

- 刀具修磨

- 刀具制造

- 其它应用

技术参数:

- 料盘容量:约96 把刀具

- 夹套容量:一个夹套架放12个20毫米的雄克夹套

- 刀具的最小-最大直径:3-20毫米

- 刀具的最小和最大长度:50-160毫米

主要特点:

- 上下料自动完成无需人工操作

- RFID无需对料盘中的特定刀具进行特定编程

- 节省任何用户可以在混合批次生产刀具时实现降低生产成本和缩短调机时间

- 增加产量和极大限度地提高生产率

- RFID可以通过工作卡与ERP系统相连接

- 减少人为操作

- 紧急的待加工刀具能方便地方到料盘,对其实现优先加工而不需要从新对料盘孔编程

- 完整的刀具数据库管理

本文由 小侠 发布在 金切侠,转载此文请保持文章完整性,并请附上文章来源(金切侠)及本页链接。

原文链接:https://www.jinqiexia.com/products_news/machinetools/rfid%e6%97%a0%e7%ba%bf%e7%94%b5%e5%b0%84%e9%a2%91%e8%af%86%e5%88%ab%e7%b3%bb%e7%bb%9f%e5%9c%a8anca%e6%9c%ba%e5%ba%8a%e4%b8%8a%e5%ae%9e%e7%8e%b0%e4%b8%8d%e5%90%8c%e8%a7%84%e6%a0%bc%e5%88%80%e5%85%b7/

原文链接:https://www.jinqiexia.com/products_news/machinetools/rfid%e6%97%a0%e7%ba%bf%e7%94%b5%e5%b0%84%e9%a2%91%e8%af%86%e5%88%ab%e7%b3%bb%e7%bb%9f%e5%9c%a8anca%e6%9c%ba%e5%ba%8a%e4%b8%8a%e5%ae%9e%e7%8e%b0%e4%b8%8d%e5%90%8c%e8%a7%84%e6%a0%bc%e5%88%80%e5%85%b7/